Il Gruppo Mondial sostiene le realtà industriali nell’evoluzione del loro sistema produttivo, consentendo maggiore rapidità di processo, contenimento degli interventi operatore, dei tempi di manutenzione e dei costi: nel caso della partnership tra G.T.S. (Global Technical Service), partner del gruppo, e IMR Engineering & Technologies, azienda produttrice di macchine per la lavorazione di leghe di rame nel settore della rubinetteria e valvolame, la collaborazione si è orientata verso l'ingegnerizzazione di modello di BP160E elettrico, non più ad azionamento idraulico.

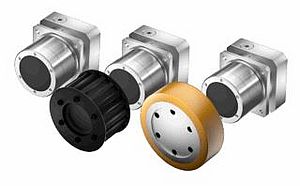

Motori brushless accoppiati a riduttori a “gioco ridotto”

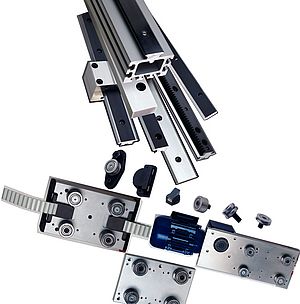

La macchina BP160E per la colata automatica di leghe in bassa pressione è uno strumento che garantisce l’utilizzo di conchiglie multi-impronta, con diametro massimo di 600 mm, peso fino a 300 kg e con un tempo ciclo di circa una fusione al minuto. Trova il suo impiego principale nella produzione di rubinetteria e valvolame e si contraddistingue per l’utilizzo di motori brushless accoppiati a riduttori a “gioco ridotto” a elevata coppia o ad attuatori lineari a vite per la movimentazione dell’intera macchina. L’esigenza di fondo era quella di introdurre un sistema elettrico di espulsione e chiusura a stampo che non andasse a modificare radicalmente la vecchia BP160E.

Innovazione di ingegnerizzazione

La compattezza dei cilindri GTS ha rappresentato non solo una soluzione di qualità in termini di materiali e di lavoro, ma soprattutto un’innovazione di ingegnerizzazione, che ha permesso di ottenere un ingombro molto ridotto:

- Espulsore lunghezza meno di 300 mm

- Chiusura a stampo meno di 720 mm

Il motore integrato ha ridotto gli spazi per la trasmissione del moto, oltre ad aver generato un’elettronica interfacciabile sull’azionamento del cliente, rappresentata, nel caso specifico, dal protocollo EnDat 2.2/01 con 1 VPiccoPicco.

Gestione di tipo elettromeccanico e non più idraulico

G.T.S., Partner del Gruppo Mondial, introduce per IMR una gestione di tipo elettromeccanico e non più idraulico, come raccontano Stefano Calvani, Responsabile Tecnico di IMR e Cosimo La Forgia, titolare della G.T.S. “La versione precedente della macchina era equipaggiata con centralina e cilindri idraulici e possedeva range di movimento limitati, oltre a una minore accuratezza e a un consumo energetico decisamente elevato. La nuova macchina equipaggiata con soluzioni G.T.S. può oggi contare non solo su una maggiore velocità dei movimenti (precisi e ripetitivi) ma anche su una notevole riduzione dell’usura delle parti meccaniche coinvolte. Grazie alla completa elettrificazione della macchina, anche il consumo energetico si è nettamente ridotto, supportato dal sistema di recupero in fase di frenatura che, unitamente all’interpolazione dei movimenti, garantisce una maggiore produttività rispetto alle soluzioni del passato”.