Nel settore aerospaziale, i velivoli di domani dovranno operare in maniera più sostenibile per raggiungere gli obiettivi di azzeramento delle emissioni di carbonio in tutto il mondo. Steve Weston, Industry and Tech Centre Manager — Aerospace presso Sandvik Coromant, spiega perché disporre di utensili ottimizzati e conoscenze approfondite circa i processi sarà fondamentale per promuovere la sostenibilità e l'innovazione nel settore aerospaziale, specialmente nella lavorazione di materiali difficili.

Superleghe resistenti al calore e carburanti alternativi

I velivoli sostenibili di domani faranno sempre maggiore affidamento sulle superleghe resistenti al calore (HRSA) a base di polvere e sui compositi avanzati a matrice ceramica (CMC), materiali in grado di sostenere elevate temperature per una combustione del carburante più efficiente ed emissioni ridotte. Tuttavia, tali materiali devono presentare una buona resistenza al calore e al creep, mantenendo proprietà adeguate anche in presenza di temperature estreme, il che comporta una serie di difficoltà in fase di lavorazione.

Le tecnologie e i processi dovrebbero concentrarsi sulla capacità di bruciare carburanti alternativi, come i combustibili sostenibili e l'idrogeno liquido, al fine di ridurre le emissioni. Come in altre applicazioni, la capacità di lavorare a temperature superiori implica una combustione del carburante più efficiente. Se a tutto questo vengono associati maggiori rapporti di compressione, l'efficienza sarà ancora superiore. Ciò implica la combustione di una minor quantità di carburante, con una maggiore potenza e una rumorosità ridotta.

Rallentamento nella rotazione della ventola

Nei motori aerospaziali, il nucleo del motore è relativamente compatto e la ventola nella parte anteriore relativamente grande. Di conseguenza, uno dei fattori limitanti è la velocità di rotazione della ventola. Per risolvere il problema, negli ultimi 5-10 anni sono state introdotte delle scatole ingranaggi tra la ventola e il nucleo del motore. Queste consentono alla ventola di girare più lentamente, mentre il nucleo del motore opera più velocemente per massimizzare la compressione e l'efficienza dei consumi. Perché questo funzioni è necessario utilizzare componenti HRSA, in materiali con una composizione metallurgica tale da mantenere le proprie proprietà anche in caso di esposizione a temperature estreme. Questo, però, significa che le sollecitazioni durante la lavorazione sono elevate. Le superleghe a base di nichel, ferro e cobalto hanno la capacità unica di resistere quasi fino al punto di fusione, il che le rende tendenzialmente difficili da lavorare.

Un componente sempre più utilizzato nell'industria aerospaziale è il blisk, composto da un disco rotore e una serie di pale. A differenza dei dischi tradizionali, che presentano scanalature lungo il diametro esterno nelle quali le pale vanno a inserirsi, i blisk uniscono il disco e le pale in un unico componente, riducendo il numero di componenti nel compressore, diminuendo il trascinamento e aumentando l'efficienza della compressione pneumatica nel motore di circa l'8%.

Lavorazioni più sicure

Ecco perché Sandvik Coromant si concentra così intensamente su un'ampia varietà di componenti e caratteristiche chiave dei motori aerospaziali, tra cui dischi, blisk, alberi e casse. Nello specifico, si registra un sempre maggiore utilizzo dei blisk nei motori con turbina a gas e si prevede che questa tendenza continuerà, mentre i costruttori spremono le ultime gocce di potenza ed efficienza dei consumi dalle attuali architetture dei motori.

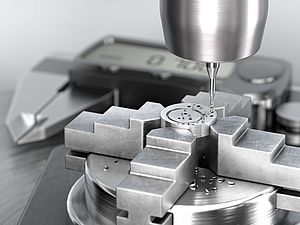

Essendo spesso realizzati in HRSA, i blisk presentano alcune sfide di lavorazione peculiari. I componenti richiedono tolleranze dimensionali e geometriche strette, pur dovendo mantenere elevati standard di integrità e finitura superficiale.

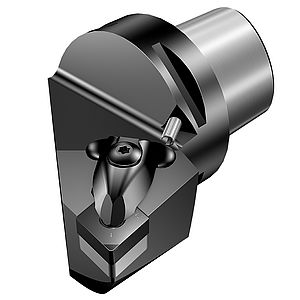

Una gamma di soluzioni per la fresatura laterale

Per superare tali sfide di lavorazione, Sandvik Coromant mette a disposizione soluzioni di attrezzamento per agevolare la lavorazione economicamente efficiente e di elevata qualità dei componenti di motori aerospaziali. Un metodo raccomandato da Sandvik Coromant è la fresatura laterale ad avanzamenti elevati. Questa tecnica prevede un piccolo impegno radiale nel pezzo, che consente di aumentare le velocità di taglio e avanzamento e la profondità di taglio assiale riducendo nel contempo il calore, lo spessore dei trucioli e le forze radiali.

A sostegno di questo metodo, Sandvik Coromant ha sviluppato la gamma di fresatura laterale ad avanzamenti elevati CoroMill® Plura HFS. Questa include una serie di frese a candela con geometrie e qualità esclusive, suddivise in due famiglie: una ottimizzata per le leghe di titanio, l'altra per le leghe di nichel. L'evacuazione truciolo e il calore sono problematiche tipiche della lavorazione del titanio, per cui la prima famiglia include una versione integrale dell'utensile per condizioni di evacuazione truciolo normali. La seconda famiglia include invece l'adduzione interna di refrigerante e un nuovo sistema ad azione refrigerante per un controllo ottimale della temperatura e dei trucioli.