Per l'industria alimentare staedler automation AG produce anche sistemi di cottura completamente automatizzati. Il sistema di seguito descritto, messo a punto per un produttore di spaetzle, si avvale dei sensori di ifm electronic.

Mantenere la temperatura corretta

Nel sistema di cottura staedler la temperatura viene misurata nei due punti di controllo critici (CCP), per rilevare i valori di processo più importanti. Due sensori di temperatura controllano lo scambiatore di calore garantendo la precisione richiesta. In entrambi i punti CCP staedler impiega i sensori di temperatura TA2502 di ifm. Entrambi sono dotati di una sonda di temperatura Pt1000 a risposta rapida ad alta precisione che copre un ampio range di temperature (da -50 a 200 °C). Inoltre, i sensori assicurano elevata ripetibilità e stabilità a lungo termine, requisiti indispensabili per la qualità ottimale e costante del prodotto. In futuro, per monitorare questi punti, staedler prevede di utilizzare i sensori di temperatura TCC di ifm con funzione di auto-monitoraggio integrata.

Monitoraggio della pulizia CIP tramite la conduttività

Dopo ogni ciclo di produzione il sistema viene sottoposto a un processo di pulizia CIP durante il quale il sensore di conducibilità ifm LDL200 svolge un ruolo importante. Mediante la misurazione precisa della conducibilità elettrica è possibile confermare se la linea contiene un certo detergente e in quale concentrazione. La fase finale del processo di pulizia consiste nel risciacquo con acqua pulita. Solo quando viene raggiunto l'esatto valore di conducibilità dell'acqua di risciacquo finale, il sistema è pronto per ritornare in produzione. Ciò garantisce una netta separazione di fase nel corso della pulizia CIP. In simultanea con la misurazione della conducibilità, LDL200 provvede anche a misurare la temperatura media, e quindi trasferisce i valori di misura al sistema di controllo mediante il protocollo di comunicazione IO-Link. Questo protocollo viene utilizzato anche per il controllo dello scambiatore di calore in modo tale da assicurare che vi sia sempre energia sufficiente per la regolazione della temperatura dell'acqua bollente.

Il livello a colpo d’occhio

Il sistema è equipaggiato inoltre con due grandi serbatoi dell'acqua destinati a contenere rispettivamente il bagno di acqua calda e il bagno di raffreddamento alla fine del processo. Sensori di pressione ifm sono installati nella parte inferiore di ciascun serbatoio con il compito di misurare la pressione idrostatica. Questi sensori operano in un range di pressione ideale da 100 mbar a 2,5 bar e misurano e regolano in maniera precisa il livello dell’acqua nei serbatoi.

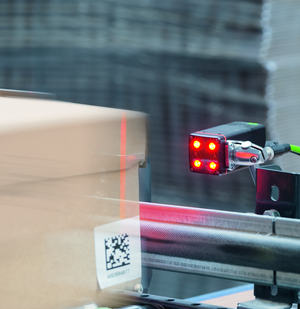

Rilevamento del flusso d’acqua

Il misuratore di portata magnetico SM2100 di ifm provvede a rilevare in continuo il flusso durante il processo di cottura in collaborazione con i sensori di livello. Quando i sensori di livello segnalano che l'acqua nei serbatoi sta diminuendo viene caricata nuova acqua e il flussometro determina la perdita di acqua assorbita dal prodotto o dispersa sotto forma di vapore. L'acqua di processo viene scaricata e viene aggiunta nuova acqua secondo le quantità rilevate da SM. Durante il processo di pulizia, il misuratore monitora la quantità di acqua utilizzata per il risciacquo.

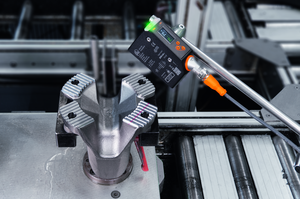

Monitoraggio di posizione con sensori induttivi

Sul sistema sono installati anche sensori induttivi per il rilevamento della posizione. Il tappeto sul quale il prodotto viene trasferito da e verso il bagno di raffreddamento può essere alzato mediante un sollevatore per eseguire le operazioni di pulizia manuale. Due sensori induttivi vengono utilizzati per il rilevamento senza contatto della posizione superiore e inferiore. Assicurano inoltre che il sistema possa essere riavviato solo se il tappeto si trova nella posizione inferiore corretta. Un terzo sensore induttivo può essere rimosso per la pulizia manuale. Il sensore verifica in modo autonomo se è stato riposizionato correttamente prima di riprendere la produzione.

Protocollo IO-Link per la comunicazione tra i sensori

Tutti i sensori sono collegati al sistema di controllo tramite IO-Link. Questo protocollo di comunicazione digitale trasferisce i valori di misura al sistema di controllo in formato digitale. Ciò significa che gli errori di misurazione causati dalle perdite di conversione possono essere evitati in modo affidabile.