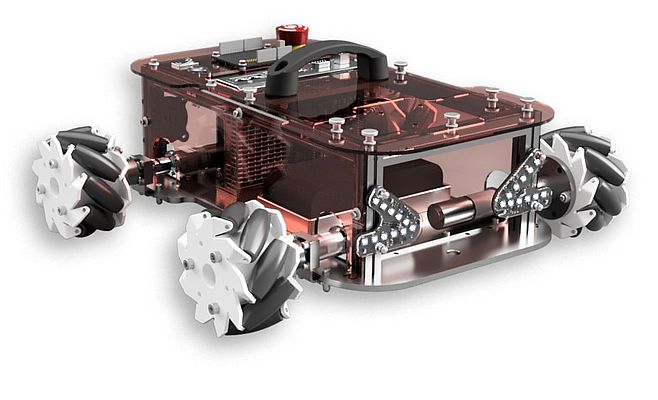

Eduard di Faulhaber è una piattaforma di apprendimento e prototipazione per gli ambienti di produzione. Riproduce le tendenze dell'Industria 4.0 e dell'Intralogistica 4.0 e ha impatto sugli AGV (Automated Guided Vehicles, veicoli a guida automatica) e sugli AMR (Autonomous Mobile Robots, robot mobili autonomi).

Addestramento dei dipendenti

La soluzione Faulhaber ha dimensioni 40 x 40 x 15 cm e pesa quasi 8 kg. Risponde all'esigenza di una piattaforma per formare e addestrare i dipendenti nel campo della robotica mobile. In aggiunta, EduArt Robotik GmbH offre anche una serie di servizi di formazione e assistenza per i test e l'ottimizzazione.

Movimentazione

La piattaforma viene offerta con pneumatici in gomma semplici e con ruote Mecanum che permettono al robot di ruotare sul posto e muoversi lateralmente o in diagonale. Ciò consente un posizionamento e una navigazione precisi in spazi molto ristretti. Gli pneumatici in gomma sono utilizzati per le prove in aree esterne o nei robot di salvataggio, ma unicamente in scenari fittizi.

Misura della distanza

La piattaforma Faulhaber è dotata di interfacce aperte, un concetto di sensori integrato con dispositivi di misura della distanza e dell'inerzia integrati e un sistema di gestione delle batterie (BMS) integrato. Su richiesta degli utenti, l'equipaggiamento di base può essere ampliato. Ciò consente, ad esempio, la scelta del rapporto di trasmissione dell'azionamento (fra 72:1 e 89:1), a seconda della velocità o della coppia richieste. In questo modo, è possibile testare nuovi concetti a costi contenuti. Viene fornita anche assistenza nell'implementazione delle soluzioni applicative.

Comunicazione

Gli AGV e gli AMR sono dotati dell'interfaccia standard VDA5050 e pertanto sono in grado di comunicare anche con il centro di controllo. Gli utenti possono testare i software tramite una piattaforma come Eduard, i cui risultati sono poi trasferibili al 100% agli AGV e AMR di grandi dimensioni. In questo modo, le applicazioni possono essere valutate senza molte simulazioni, perché il software rimane sostanzialmente lo stesso, sia con Eduard, sia con un sistema più grande. Per facilitare la pianificazione e l'espansione, un gemello digitale è disponibile su richiesta insieme alla piattaforma.

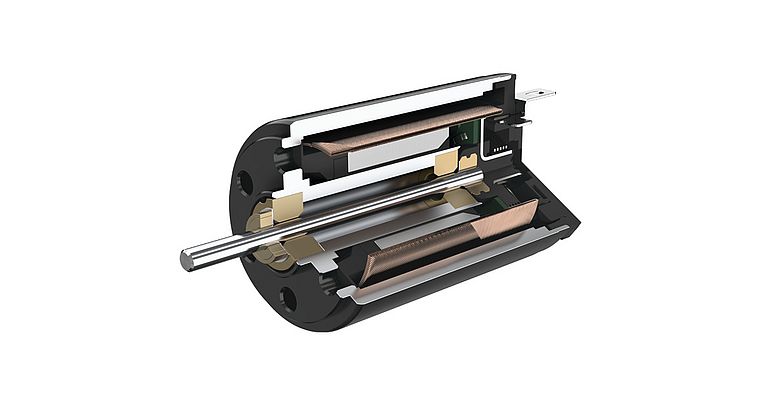

Fattibilità

Per la piattaforma di formazione e di dimostrazione della fattibilità (PoC), sono utilizzati micromotori DC a spazzole con commutazione in metallo prezioso. Nonostante le piccole dimensioni, sono in grado di generare una coppia elevata con una notevole efficienza energetica. Inoltre, sono semplici da controllare e adatti a circuiti di controllo ad alta precisione. Per le piattaforme più grandi, si ricorre a motori DC di grandi dimensioni dello stesso produttore per consentire una rapida dimostrazione della fattibilità, ad esempio la prova della facile controllabilità con la propria elettronica. Se necessario, possono essere sostituiti con motori BLDC per l'applicazione, esenti da manutenzione e duraturi.

Risparmio energetico

I carrelli industriali autonomi presentano meno elettronica e batterie più piccole, il che significa minor peso e consumo energetico inferiore. In caso di aumento dei carichi, è possibile espandere le capacità e operare come unità singola, in quanto i robot sono in grado di lavorare in sinergia senza rischi di collisioni grazie agli azionamenti ad alta precisione.

Efficacia

Gli AGV possano operare insieme senza problemi. Per far sì che non riconoscano solo i pallet, ma possano anche distinguere se questi sono pieni o vuoti oppure se sono inclinati, l'AGV deve essere il più intelligente possibile. È qui che entra in gioco l'Intelligenza artificiale. La complessità aumenta con l'uso dell'AI e il piccolo robot è l'ideale per testarla efficacemente.

Interazione

I robot devono interagire fra loro, «pensarsi», scambiare informazioni tramite interfacce standard e, se necessario, collaborare tra loro. Sia che gli AGV e gli AMR siano grandi o piccoli, il software rimane sostanzialmente identico: la differenza nei programmi si limita a poche righe. Il software necessita di poche informazioni sull'AMR. Ad esempio, deve calcolare in che punto della mappa del padiglione si trova il robot. Il sistema di navigazione, uno dei pochi componenti che conosce le dimensioni del robot, cerca quindi il percorso più adatto. Per raggiungere la velocità richiesta, il controllo del motore calcola il numero di giri ruota richiesto. Per questa regolazione occorrono tre righe di codice o un file di configurazione.

Dati di processo

I robot sono dotati di scanner di sicurezza con sensori di distanza per evitare urti contro le pareti. Ciò significa che il robot non può eseguire alcun movimento pericoloso anche se subisce un attacco hacker. Inoltre, i dati di processo sono protetti all'interno della rete così come lo è la rete aziendale stessa.

Progettazione dei percorsi

I dati della fase di progettazione sono già disponibili: ad esempio, i percorsi e le velocità sono presenti nel sistema a livello di progettazione dei percorsi e non sono soggetti a continue variazioni. Se il robot si sposta da un punto all'altro, è sufficiente un segno di vita a intervalli di pochi secondi. In questo modo, il traffico dati è inferiore e le reti non si sovraccaricano. I dati stessi vengono raccolti nell'AMR e qui analizzati. Gli encoder registrano quello che accade e garantiscono un controllo sicuro mediante i controlli.