Con un tasso di crescita composto annuo (CAGR) stimato del 25% fino al 2023 l’Additive Manufacturing è una delle tecnologie a crescita più rapida che si registra oggi in ambito industriale. Questa tecnologia fornisce chiari vantaggi per gli utenti riguardo a progettazione e produzione di pezzi complessi, prototipazione e piccole serie, finora soprattutto per scopi di laboratorio e R&D. Tuttavia, gli utenti si evolvono di pari passo con lo sviluppo della tecnologia. Di conseguenza, sono in aumento le richieste di sicurezza, affidabilità e qualità di processo. Poiché lo sviluppo guidato dai macchinari per la stampa manca di un approccio olistico, le fasi di processo e le tecnologie collegate devono essere, dove possibile, sviluppate e integrate nell’intero ciclo produttivo. Uno dei principali processi che contribuiscono al successo di lungo termine dell’Additive Manufacturing, in particolare nel campo della produzione di pezzi metallici, riguarda la movimentazione delle polveri metalliche.

Le specifiche della movimentazione delle polveri metalliche

La movimentazione delle polveri metalliche richiede una particolare attenzione a causa del potenziale pericolo che ne deriva per gli addetti, della loro esplosività, e del loro valore essendo ingredienti a prezzo elevato. L’esposizione alle polveri metalliche pone un rischio elevatissimo per i dipendenti, soprattutto in caso di inalazione. Inoltre, sollevare e movimentare manualmente pesanti contenitori o barili può provocare seri strappi a spalle e schiena. Poiché le polveri metalliche possono essere materiali combustibili in atmosfera, per proteggere la struttura si applicano gli standard ATEX. Ulteriori considerazioni sulla costruzione dell’attrezzatura aiutano a ridurre al minimo il rischio di implosione. Dato che i metalli puri o le loro leghe sono ingredienti costosi, preservarne la purezza durante la produzione, evitando qualsiasi rischio di contaminazione incrociata o demiscelazione, e la possibilità di recupero del materiale non utilizzato, sono tutti aspetti fondamentali per una struttura economicamente sostenibile.

La soluzione di tutti questi problemi è un processo di movimentazione delle polveri metalliche chiuso e automatizzato basato sulla tecnologia del trasporto in depressione. Una tecnologia che ha già dimostrato di essere una soluzione ottimale nelle industrie farmaceutiche e chimiche, che devono affrontare sfide simili nella movimentazione di materiali.

I trasportatori in depressione di Piab soddisfano i requisiti di altezza ridotta, facilità di pulizia, bassi livelli di rumorosità e certificazioni ATEX, richiesti nel settore dell’Additive Manufacturing. Il sistema contenuto e chiuso minimizza lo spargimento della polvere durante il trasporto del materiale, riducendo al minimo l’esposizione per gli addetti, rendendo in questo modo la tecnologia in depressione di Piab particolarmente indicata per il trasferimento delle polveri metalliche. Inoltre, impedisce la contaminazione del materiale con impurità da altre particelle, con conseguente conservazione della struttura della polvere metallica e raggiungimento dell’appropriata qualità dell’oggetto stampato in 3D.

In qualità di leader mondiale del mercato del trasporto in depressione, con un’ampia conoscenza delle tecniche applicative, Piab supporta l’ambizioso settore dell’Additive Manufacturing e ha configurazioni specifiche del proprio conveyor piFLOW®p per diversi tipi di metalli puri e leghe e per diverse impostazioni di produzione. piFLOW®p può pertanto essere utilizzato per caricare stampanti, vibrovagli o tramogge e per recuperare la polvere metallica inutilizzata dalla stampante.

Riempire la stampante con la polvere metallica

In questa fase la polvere metallica vergine o recuperata viene trasportata da un vibrovaglio/fusto metallico o da una tramoggia fino alla stampante. I trasportatori in depressione di Piab possono prelevare la polvere direttamente dal fusto e caricarla nella stampante: questo aumenta la produttività e, al contempo, la sicurezza degli addetti.

Riempire di polvere metallica un vibrovaglio o una tramoggia

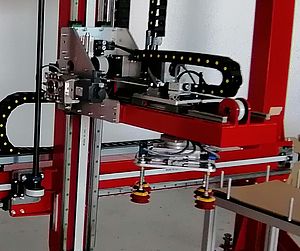

Di norma il riempimento di un vibrovaglio o di una tramoggia, con polvere metallica vergine o recuperata, viene effettuato manualmente e grava quindi sull’operatore, esponendolo al rischio di inalazione e al sollevamento di carichi pesanti. Inoltre, eseguendo l’operazione manualmente, è difficile garantire il prelievo totale della polvere metallica dal fusto/contenitore, con conseguente perdita di materiale prezioso. Il conveyor piFLOW®p di Piab può riempire efficacemente il vibrovaglio o la tramoggia direttamente dal fusto/contenitore originale del fornitore. Ciò garantisce l’automazione del processo e permette di avere una produttività più elevata, una ridotta dipendenza dagli addetti e un ambiente di lavoro più ergonomico e sicuro. Il trasportatore in depressione Piab, grazie al suo peso ridotto, può essere integrato in soluzioni di setacciatura portatili, permettendo di utilizzare il medesimo conveyor e la stessa soluzione di setacciatura con stampanti diverse.

Recuperare la polvere metallica dalla stampante

Le polveri metalliche sono sia costose che pericolose, quindi un loro recupero appropriato dalla stampante è fondamentale. I conveyor piFLOW®p di Piab possono trasportare le polveri metalliche dalla stampante fino al vibrovaglio o al fusto tramite un sistema chiuso, aumentando la produttività e garantendo al contempo la sicurezza degli addetti.

Importanti considerazioni sul trasporto delle polveri metalliche

Il trasporto delle polveri metalliche nell’Additive Manufacturing pone diverse sfide, a partire dall’elevata densità apparente. Infatti, le polveri metalliche possono pesare fino a 8 kg per litro (kg/l), mentre generalmente quelle impiegate nel settore farmaceutico o alimentare hanno una densità compresa tra 0,8 e 1,2 kg/l. Queste polveri richiedono quindi sistemi di vuoto particolarmente potenti per la loro movimentazione. Inoltre, i processi di produzione prevedono quantità di polveri relativamente ridotte, generalmente meno di 100 kg/h, pari ad un volume movimentato di soli 12,5 l.

L’elevata densità delle polveri e il filtro di grandi dimensioni installato sul conveyor, nonché il filtro aggiuntivo dell'aria di scarico indispensabile per garantire la sicurezza degli addetti e la protezione del sito produttivo, richiedono l’impiego di una pompa a vuoto di dimensioni adeguate per ottenere la necessaria potenza di aspirazione. I tempi di produzione nella stampa 3D sono relativamente lunghi, mentre i tempi di movimentazione attiva delle polveri sono più ridotti. Grazie allo spegnimento automatico della pompa a vuoto Piab, quando non è richiesto trasporto, il conveyor piFLOW®p è estremamente efficiente dal punto di vista energetico, in particolare rispetto alle pompe meccaniche che devono sempre rimanere accese. In questo modo, si riducono i costi energetici per i processi automatizzati di erogazione e riempimento. A differenza delle pompe meccaniche, il vuoto generato dall’aria compressa non aggiunge calore al processo di stampa 3D.

L’ingombro e l’altezza ridotti rendono il sistema di trasporto in depressione di Piab una soluzione vantaggiosa da configurare o integrare in un’offerta di stampa 3D completa o in una soluzione di setacciatura portatile. Inoltre, il peso leggero consente di utilizzare lo stesso trasportatore e la stessa soluzione di setacciatura per più stampanti. Il design a forma conica del conveyor piFLOW®p lo rende particolarmente robusto, eliminando il rischio di implosione.

Dato che i trasportatori in depressione per Additive Manufacturing devono far fronte alle circostanze più impegnative, l'acciaio inox è il materiale prescelto per il settore per la sua innata robustezza combinata alla semplicità di pulizia. Piab, sempre attenta ai più elevati standard qualitativi, ha pertanto optato di realizzare il conveyor piFLOW®p in acciaio inox.

Configurazioni consigliate del trasportatore in depressione

Per identificare le configurazioni di trasporto più idonee per Additive Manufacturing, Piab ha condotto vari test con diversi materiali tipici del settore, tra cui polvere di acciaio inox e alluminio. I test sono stati eseguiti supponendo che il fusto o il contenitore della polvere si trovassero in un locale differente da quello di stampa. Ne è conseguito che per quantità comprese tra 200 e 500 kg è stato possibile raggiungere una distanza fino a 50 m, con differenze di altezza fino a 8 m.

Sulla base dei dimensionamenti e dei test eseguiti, Piab consiglia le seguenti configurazioni per i propri trasportatori in depressione per l’industria Additive Manufacturing:

- piFLOW®p da 3 l con pompa 200, filtro PLR02 e tubazione di trasporto 32 mm

- piFLOW®p da 3 l con pompa 400, filtro PLR04 e tubazione di trasporto 32 mm o 38 mm.

In funzione dell’impianto scelto, si possono facilmente trasportare quantità comprese tra 600 e 1.000 kg/h e oltre con le configurazioni di cui sopra, per una distanza fino a 10 m e con un’altezza fino a 8 m. Con queste configurazioni, si possono trasportare quantità maggiori su distanze inferiori. Inoltre, gli esperti di Piab possono anche studiare una configurazione personalizzata per soddisfare specifiche esigenze del cliente.

Sono disponibili accessori aggiuntivi quali lance di aspirazione e adattatori, nonché moduli per il ricevitore, oltre a soluzioni personalizzate per applicazioni con gas inerti e trasportatori compatti.

Piab è disponibile a effettuare test di trasporto con le polveri metalliche specifiche dei clienti nei propri laboratori in tutto il mondo.