IEN Italia ha intervistato Adriano Chinello, Global R&D & Marketing Director della Business Unit MDS (Mechatronic Drives & Solutions) di Bonfiglioli, che si occupa di automazione industriale legata al controllo del movimento, tramite azionamenti ed elettronica di controllo, servo motori e riduttori di precisione. Si tratta della Business Unit in cui è nata anche la nuova linea di motori elettrici BSR, Motori Sincroni a Riluttanza, recentemente presentata alla fiera SPS IPC Drives di Norimberga.

IEN Italia: A SPS IPC Drives avete lanciato la nuova serie BSR di Motori Sincroni a Riluttanza. Qual è il maggiore fattore di innovazione introdotto in confronto alle passate linee di motori elettrici?

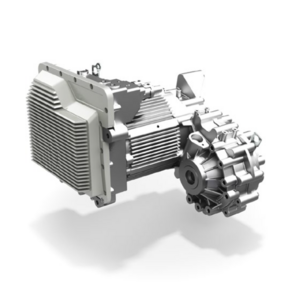

A. Chinello: La serie BSR è nata con un obiettivo ambizioso. I nuovi motori sono strutturalmente compatibili, dal punto di vista meccanico e applicativo, con le gamme di motori a induzione che storicamente Bonfiglioli propone e che in generale si trovano sul mercato. Questa compatibilità conferisce alla linea una semplice sostituibilità, aggiungendo due importanti vantaggi, a seconda del principale obiettivo ricercato dal cliente. Il primo è orientato all’efficienza energetica, perché con questo motore è possibile, a parità di taglia e di dimensioni meccaniche rispetto al motore a induzione, guadagnare in termini di risparmio energetico. I motori BSR, infatti, presentano un’elevata efficienza, grazie alla classe di efficienza energetica Super-premium IE4, la più alta attualmente sul mercato. Per altre applicazioni, dove invece il vantaggio ricercato è la compattezza e quindi le dimensioni ridotte, è possibile diminuire la dimensione meccanica del motore mantenendo la stessa potenza erogata, espressa in kilowatt, di un tradizionale motore a induzione.

IEN Italia: Qual è l’idea che sta dietro alla decisione di creare due diversi pacchetti, uno per l’efficienza energetica e uno pensato per ottenere un’elevata densità di potenza? Bonfiglioli è più orientata verso l’efficienza energetica o le performance?

A. Chinello: Bonfiglioli deve rispondere a entrambe le esigenze. Da quello che vediamo nel mercato industriale, sicuramente l’efficienza energetica è un tema attuale e molto ricercato a tutti i livelli, poiché spinto da normative europee che stanno evolvendo in questa direzione e tendono a imporre progressivamente livelli minimi di efficienza sia sul singolo componente che sul sistema. D’altra parte la performance, in termini spesso esprimibili in tempi di ciclo-macchina, quindi numero di pezzi all’ora producibili, oppure in termini di minimizzazione degli spazi di fabbrica, è un elemento che diventa sempre più importante. La stessa Industria 4.0 tende per certi versi a estremizzare questi concetti, perché un’automazione spinta e un elevato grado di integrazione in rete della macchina vanno spesso a migliorare proprio tali aspetti, che diventano prioritari. Quindi da un lato puntiamo all’efficienza, e abbiamo una proposta sempre più completa, ma dall’altro guardiamo anche agli altri parametri di interesse per il cliente, in primis la produttività.

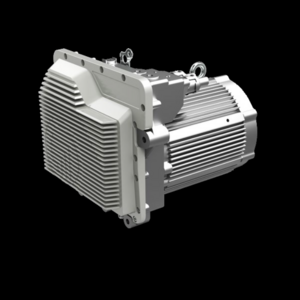

IEN Italia: Per la serie BSR avete sviluppato un software di controllo dedicato, caricato negli azionamenti elettrici Bonfiglioli che controllano i nuovi motori. Quanto tempo ci è voluto per la progettazione del software e come l’avete implementato?

A. Chinello: Lo sviluppo software è andato in parallelo con la progettazione del motore stesso. La prima parte dello sviluppo ha riguardato il modello matematico del motore, necessario per realizzarne il controllo. Questa attività è stata frutto della collaborazione stretta tra i nostri team di sviluppo: da un lato il team italiano del Bonfiglioli Mechatronic Research Centre di Rovereto, che ha una forte competenza sulla progettazione del motore elettrico, dall’altro il team tedesco di Bonfiglioli Vectron basato a Krefeld, che segue invece lo sviluppo elettronico hardware e software degli inverter e in particolare degli azionamenti elettrici industriali. Qui abbiamo integrato il modello matematico del nuovo motore con gli algoritmi di controllo. Lo sviluppo, la validazione e il test del software di controllo in abbinamento agli inverter e motori BSR si sono svolti in un paio di anni circa. Il controllo software è collocato nell’azionamento elettrico che poi viene collegato al motore stesso. Gli azionamenti in oggetto sono quelli della serie Active Cube che Bonfiglioli già da diversi anni ha immesso sul mercato, quindi una tecnologia molto affidabile, consolidata, nessuna sorpresa da questo punto di vista per i clienti.

IEN Italia: Il mondo si sta muovendo verso l’efficienza energetica e l’Internet delle cose, due aspetti dell’evoluzione tecnologica che si intrecciano sempre di più. In che modo Bonfiglioli ha pianificato di accrescere il suo appeal come produttore di tecnologie 4.0 super efficienti?

A. Chinello: Come prima considerazione, vorrei dire che non c’è alcun tipo di contrapposizione o di conflitto tra efficienza energetica e Industria 4.0. L’efficienza è parte degli obiettivi dell’Industria 4.0 e molto spesso si lavora anzi a progetti che consentono di ottenere benefici multipli. Per esempio, se ho un’applicazione con motore elettrico privo di inverter, l’introduzione del controllo elettronico consente di per sé, esclusivamente grazie alle opportunità di ottimizzazione di velocità e coppia, di aumentare l’efficienza energetica dell’applicazione. Ma l’introduzione dell’inverter permette anche di estrarre e trasferire dati e informazioni sull’operatività della macchina. Questo è l’elemento di base sia dell’industria 4.0 in generale, sia dell’efficienza energetica nello specifico, perché introducendo una maggiore capacità di monitoraggio e di scambio di informazioni si possono attuare gestioni di macchina volte a migliorare diversi aspetti. Bonfiglioli è ora impegnata a estendere il grado di connettività e di integrazione che in particolare l’inverter consente di ottenere nei sistemi di controllo macchina.

Per la comunicazione dei dati verso l’esterno, da anni rendiamo disponibili nei nostri inverter i principali protocolli di comunicazione digitale presenti nel mondo industriale: da EtherCAT a Profinet, CANopen, Modbus, Varan e Ethernet/IP. Quello che l’Industria 4.0 sta introducendo è l’estensione a protocolli di comunicazione più orientati alla remotazione dei dati sul web e sul cloud, protocolli come OPC UA o standard come Ethernet TCP/IP. La nostra roadmap di sviluppo prodotto parte da qui. Il passaggio ulteriore è quello di capire quali dati, utili per il cliente e per l’applicazione di controllo macchina, trasferire e mettere a disposizione su questi canali di comunicazione. Per sviluppare questo secondo step, stiamo puntando a estendere la quantità e la tipologia di informazioni che riusciamo a veicolare, aggiungendo informazioni che storicamente non venivano utilizzate dai nostri clienti e che oggi possono rivelarsi preziose, se combinate tra loro, facendo sempre tesoro della forte competenza trasversale di Bonfiglioli su tutta la catena di controllo del movimento, includendo i motori e i riduttori.

Sara Ibrahim