Il Gruppo Sanpellegrino ha inaugurato recentemente un nuovo impianto di imbottigliamento d’acqua minerale Nestlé Vera Naturae a Castrocielo (FR). Sorto come modello di nuova generazione per gli impianti di imbottigliamento del futuro, rivolge particolare attenzione alla sostenibilità ambientale ed alla riduzione del consumo energetico e, grazie all’ottimizzazione del consumo idrico, è considerato uno degli impianti Nestlé Waters più all’avanguardia.

ACMI S.p.A., società italiana specializzata nella realizzazione di linee di imbottigliamento e confezionamento altamente tecnologiche, nonché prestigioso cliente Danfoss Drives, collabora con Nestlé Waters da diversi anni. ACMI ha ricevuto l’incarico di realizzare un’installazione di azionamenti e relativi motoriduttori su una nuova linea di imbottigliamento PET (con una capacità di 44.000 bottiglie all’ora nel formato da 2 litri). ACMI è nota per la ricerca, l’innovazione tecnologica, la pianificazione strategica e l’impiego di tutte le sue risorse nel trovare le migliori soluzioni per i propri clienti. Il VLT® FlexConcept® rappresenta la soluzione perfetta che ha portato ACMI a scegliere Danfoss Drives come partner ideale per compiere l’impegno preso con Nestlé Waters.

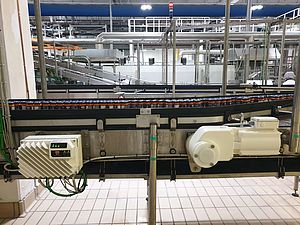

Nastri trasportatori ad alta efficienza

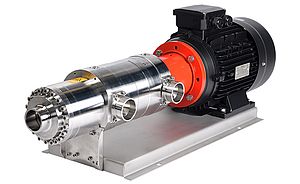

Un efficace controllo motore dei nastri trasportatori è fondamentale per migliorare le prestazioni e l’affidabilità del processo. VLT® FlexConcept® per i nastri trasportatori unisce la moderna tecnologia dei motori integrati ai componenti di controllo motore più all’avanguardia creando un sistema combinato e standardizzato che ottimizza il consumo energetico e minimizza i costi di manutenzione. Il VLT® FlexConcept® è composto da: VLT® OneGearDrive® con inverter decentralizzato VLT® Decentral Drive FCD 30, oppure con inverter centralizzato VLT® AutomationDrive FC 302.

Il progetto per Nestlé Waters si è realizzato in un nuovo impianto decentralizzato comprendente 98 VLT® OneGearDrives® (con tre rapporti di riduzione) e 98 VLT® Decentral Drives FCD 302.

Livelli di igiene migliorati

Il VLT® OneGearDrive® offre un’elevata efficienza di sistema – fino al 40% di risparmio energetico rispetto ai sistemi convenzionali, assicurando un risparmio sui costi e sull’energia. La sua superficie perfettamente liscia a sì che non vi siano fessure o punti di accumulo di sporcizia, facilitando la pulizia e incrementando i livelli di igiene, tanto importanti sulle linee di imbottigliamento. Il funzionamento in assenza di ventole assicura minori livelli di rumore ed evita che germi e particelle di sporco sospese nell’aria possano essere veicolate all’interno del motore per essere poi reimmesse nell’aria circostante - altro elemento importante dal punto di vista dell’igiene.

Riduzione dei tempi di messa in servizio

Scegliendo azionamenti decentralizzati come il VLT® DecentralDrive FCD 302, ACMI è riuscita a fornire l’intero sistema di trasporto su nastro pre-cablato e pre-testato in fabbrica. Ciò ha permesso di risparmiare tempo nella messa in servizio dopo l’installazione, e senza la necessità di impiegare costoso personale specialistico sul posto per montare e testare gli azionamenti. L’unica attività richiesta è stata quella di connettere semplicemente cavi di alimentazione e i bus di campo. Gli azionamenti decentralizzati hanno inoltre eliminato la necessità di sale comando. Collocandosi perfettamente nello spazio in prossimità del sistema di trasporto, hanno permesso di ridurre in modo significativo i costi iniziali. La possibilità di “power looping” del VLT® Decentral Drive FCD 302 permette di ottimizzare i tempi e i costi di cablaggio. La manutenzione risulta semplificata, poiché i singoli azionamenti possono essere facilmente identificati e le riparazioni possono essere eseguite rapidamente grazie ad una progettazione basata su un a cambio veloce delle unità.

Costi complessivi ridotti

Grazie a soli 3 rapporti di riduzione in un unico design, il VLT® FlexConcept® permette ad impianti come quello di Nestlé Waters di ridurre e ottimizzare fino al 70% il magazzino ricambi, risparmiando sui costi di stoccaggio e garantendo maggiore rapidità di disponibilità dei componenti. L’interfaccia utente unificata riduce inoltre i costi di training al personale. Inoltre, grazie al basso numero di varianti, il VLT® FlexConcept® semplifica la pianificazione del progetto, l’installazione, la messa in funzione e la manutenzione, indipendentemente dal fatto che sia richiesto un design centralizzato o decentralizzato dell’impianto. Ciò si traduce in costi operativi significativamente ridotti ed in un sostanziale risparmio energetico.