halstrup-walcher e i suoi azionamenti per il cambio formato automatizzato sono la scelta di Tronrud Engineering AS per l‘incartonatrice TCP PN8, una macchina high-tech progettata per l'imballaggio. Si tratta di una confezionatrice secondaria che seleziona sacchetti e buste e li confeziona in astucci o scatole. I sacchetti possono contenere qualsiasi cosa, da patatine e nachos a caffè, lattuga o verdure, praticamente tutto ciò che non è liquido. Le aziende alimentari possono integrare questa confezionatrice a valle delle loro macchine di imballaggio primario e i prodotti saranno così inseriti in diverse scatole per la movimentazione in ulteriori processi logistici.

Aggiornamento in tempo reale sullo stato della macchina

Spiega Mr. Kjell Erik Meier: “A seconda delle impostazioni, la macchina può confezionare fino a 160 sacchetti in una cassa al minuto, e riempire fino a 12 scatole al minuto”.

Ogni movimento è azionato da motori elettrici, di conseguenza la macchina non ha assi di regolazione pneumatici risultando molto più efficiente di altre che adottano questi sistemi. Utilizzando le più recenti tecnologie di automazione servoassistite vengono restituite informazioni importanti sullo stato di funzionamento della macchina monitorate da remoto. Oltre al linguaggio macchina PackML standard tipico del settore e alle funzioni IIOT, un'altra caratteristica altamente richiesta a bordo delle moderne confezionatrici è il cambio automatico del formato, che consenta di passare da un formato di scatola a un altro senza necessità di nuovi settaggi.

Cambio formato al variare delle confezioni

Il cambio di formato nelle confezionatrici può comportare la modifica delle altezze dei nastri trasportatori o dello spazio tra due nastri di alimentazione, per adeguarsi alle dimensioni richieste dalla singola confezione di prodotto. Anche i fermi, utilizzati per disporre i sacchetti nel modo corretto, devono essere regolati in base alle dimensioni delle scatole che saranno riempite con diversi strati secondo questo schema: disposto correttamente il primo strato, i sacchi vengono fatti scivolare nella cassa; il primo strato viene poi compresso e quello successivo viene allineato e caricato sopra al precedente. I moduli necessari per questo compito devono essere adattati quando cambiano le dimensioni della scatola e lo schema.

Le scatole, prima di essere piegate, incollate e trasportate fino al punto in cui saranno riempite, vengono stoccate in un’area 'magazzino' nella parte posteriore della TCP PN 8. Questo modulo è integrato nella macchina e dispone di diverse regolazioni in altezza e larghezza, specifiche per il formato di scatola.Tronrud Engineering AS ha automatizzato la maggior parte di queste regolazioni, in modo che la macchina possa passare da un formato di imballo preimpostato a un altro con la semplice pressione di un pulsante. Solo alcune impostazioni richiedono una regolazione manuale, per motivi di sicurezza.

I vantaggi di un'automazione completa

Mr. Kjell Erik Meier spiega i vantaggi di questo livello di automazione: "L‘automatizzazione della regolazione dei 10 assi permette ai nostri clienti di risparmiare 10 minuti per ogni cambio di formato rispetto ad una macchina con regolazione manuale. In termini di numero di confezioni questo equivale ad un massimo di 1200 pezzi o 150 scatole”.

Non si riduce così solo il tempo di lavorazione, ma anche il rischio di errori nelle impostazioni: questo, a sua volta, diminuisce il numero di scarti e il tempo di fermo macchina complessivo. Il design e la costruzione della macchina possono essere resi più semplici, e quindi più economiche, poiché le regolazioni non devono necessariamente essere accessibili dall‘esterno, permettendo ai progettisti di eliminare complicate soluzioni meccaniche.

Vista la complessità delle sequenze di confezionamento, Tronrud Engineering AS testa in anticipo, nelle fasi di sviluppo, i diversi passaggi, simulando, in tutte le stazioni del sistema di controllo, i processi e le azioni che useranno nelle sequenze della macchina. In questo modo si escludono molti errori, perché le macchine vengono impostate e implementate solo dopo la programmazione definitiva. Anche le posizioni dei motori di regolazione, preimpostate per i singoli formati delle confezioni, vengono controllate per garantire che i formati siano corretti in tutta la macchina.

Attuatori per la progettazione del cambio formato

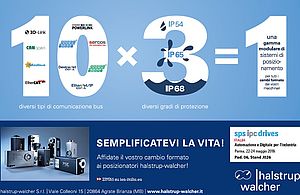

Su quasi tutti gli assi con regolazione del formato nelle macchine Tronrud Engineering AS, sono presenti azionamenti neri dall’aspetto molto compatto. Si tratta di attuatori PSD Direct Drive di halstrup-walcher, posizionatori che integrano motore, riduttore, interfaccia di comunicazione bus ed encoder assoluto. Tronrud Engineering AS ripone la sua fiducia negli azionamenti di halstrup-walcher.

Per semplificare il processo di integrazione meccanica, i PSD Direct Drives di halstrup-walcher sono collegati direttamente al mandrino della macchina. L‘albero cavo integrato consente a Tronrud Engineering AS di fare a meno di un adattatore o di un giunto e di ridurre il tempo di montaggio. La tensione di alimentazione e la comunicazione bus sono collegate al dispositivo tramite tre connettori M12 standardizzati e il bus, in questo caso PROFINET, collega fra loro tutti gli azionamenti. L’unità di controllo assegna gli indirizzi in base alla posizione degli azionamenti nella rete.

Sistema di misura assoluto

Mr. Mathias Hils, referente di halstrup-walcher e responsabile dello sviluppo dei progetti presso i clienti internazionali, descrive così il vantaggio del sistema di misura assoluto: "L’encoder assoluto integrato, assicura che i PSD riconoscano la propria posizione in ogni momento senza bisogno di alcuna corsa di riferimento. I posizionatori halstrup walcher offrono un importante vantaggio competitivo perché il sistema di misurazione funziona senza batteria e quindi non richiede manutenzione. Così facendo, la posizione effettiva risulta sempre sotto controllo".

Sempre più spesso vengono utilizzate tecnologie digitali per risolvere i problemi delle macchine o eseguire le regolazioni. Per far ciò è indispensabile che l'ingegnerizzazione della macchina preveda automazioni intelligenti e comandabili da remoto. Su questo tema Tronrud Engineering AS sta anche testando l‘uso di occhiali per la 'realtà aumentata' (occhiali AR) che consentono ai tecnici del service di fornire assistenza in loco anche se si trovano dall‘altra parte del mondo.

Assi continuamente monitorati

Per evitare tempi morti durante i processi di confezionamento degli alimenti, le soluzioni future mirano a raccogliere e valutare i valori dei parametri tramite comunicazione bus. Già da oggi, Tronrud Engineering AS utilizza la manutenzione preventiva principalmente sui motori, componenti in costante funzionamento. Tuttavia, l‘azienda prevede di monitorare la rigidità dei mandrini utilizzando i dati dei parametri forniti dal sistema di posizionamento PSD di halstrup walcher. Quando i mandrini tendono a sporcarsi, soprattutto alle loro estremità, e quindi richiedono una coppia maggiore per raggiungere la posizione corretta nel tempo appropriato, il PSD di halstrup walcher rileva l’aumento di potenza richiesta e invia un messaggio specifico all’unità di controllo. Con questo accorgimento si eviteranno guasti dovuti a carico eccessivo e si potranno programmare adeguate manutenzioni preventive.

Una collaborazione continua

halstrup-walcher offre già molte funzioni che Tronrud Engineering AS utilizza per il monitoraggio delle sue macchine. Le due aziende collaborano strettamente per raggiungere ulteriori traguardi nella tecnologia degli azionamenti diretti. Un solido rapporto di lavoro con i clienti come Tronrud Engineering AS, aiuta a capire e soddisfare le loro nuove e mutevoli esigenze. Mr. Mathias Hils e MR. Kjell Erik Meier parlano apertamente di nuove tendenze, applicazioni innovative nell’ automazione e caratteristiche tecniche dei prodotti, in uno spirito di crescita e miglioramento continuo.