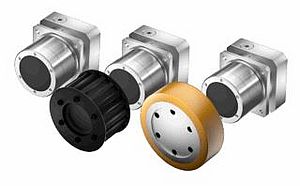

Da un’esperienza di oltre 40 anni nella meccatronica, nel settore dei servo-assi nascono i Cilindri Eco Electric. Sviluppati da Global Technical Service, si presentano come una reale alternativa sostenibile nel campo oleodinamico, poiché non utilizzano componenti dannosi come gli olii idraulici: si tratta di sistemi più efficienti, sostenibili e in grado di tutelare la sicurezza dei prodotti lavorati, come spesso viene richiesto nell’industria alimentare e farmaceutica. Oltre a garantire più attenzione all’ambiente, inoltre, rappresentano una svolta essenziale anche per il settore metallurgico, in cui le componenti oleodinamiche sono bandite per via dell’alta infiammabilità.

«Circa 2 anni fa, abbiamo iniziato a collaborare con Global Technical Service – rivela Giuseppe Milone della Business Unit - Linear System del Gruppo Mondial - l’interazione si è strutturata in un percorso che ci ha permesso di sviluppare la Gamma di cilindri Eco Electric, oggi disponibili in 8 taglie. A MECSPE 2023 abbiamo presentato un prodotto della vasta gamma: un cilindro di taglia 5. L’esperienza di Global Technical Service nel settore della macchina utensile e il materiale fornito da Mondial, ha permesso di sviluppare un prodotto che presenta caratteristiche tecniche uniche ed esclusive, che non si riscontrano nel mercato» conclude Giuseppe Milone.

Cilindri in acciaio inox

I Cilindri Eco Electric si inseriscono quindi in molteplici campi applicativi e sono perfetti per tutti quegli ambienti in cui vi è la necessità di automazione e di controllo, avendo già integrata la possibilità di verifica e raccolta dei dati. Si allineano automaticamente, senza la necessità di sistemi e sensori esterni. Realizzati in acciaio inox, i cilindri Eco Electric non solo si allineano automaticamente, senza la necessità di sistemi e sensori esterni, ma sono anche disponibili in diverse taglie che vanno da 800 kg fino a 50 tonnellate.

Sostenibilità e compatibilità: i vantaggi della soluzione green

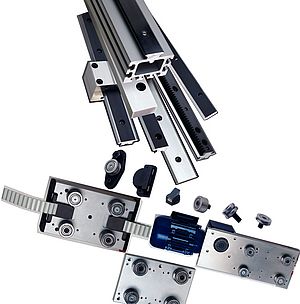

I cilindri GTS costituiscono un vero e proprio upgrade:

- per la sostenibilità dei loro processi;

- per l’ampia compatibilità con le più diversificate esigenze produttive grazie al range di taglie estremamente diversificato;

- perché permettono di controllare le variabili fisiche (velocità, forza, coppia, accelerazione e posizione) senza l’utilizzo di trasduttori.

Nella gamma standard questa soluzione presenta molti vantaggi inediti:

- lubrificazione centralizzata;

- sistema di guida incorporato;

- costruito in acciaio inox 316, utile soprattutto nelle applicazioni per il settore farmaceutico e alimentare. Inoltre, dalla taglia 4 alla 8, è possibile l’opzione di fornitura anche in acciaio standard al carbonio verniciato;

- la protezione del cilindro in IP 69 che permette all’utilizzatore finale di pulire agevolmente la macchina e anche il cilindro.

È decisamente strategica la possibilità di applicazione nel settore alimentare soprattutto nelle fasi iniziali del processo, quando il prodotto viene pressato per essere immesso in circolo nell’impianto e, con l’utilizzo del componente oleodinamico, c’è un alto rischio di contaminazione.

Oltre le soluzioni tecniche

«Il componente elettrico in questi casi riveste un ruolo fondamentale. Lo stesso per il settore farmaceutico in cui la contaminazione non è assolutamente permessa. Ma anche per il settore della metallurgia, dove in questo momento le componenti oleodinamiche sono bandite, perché infiammabili» afferma Giuseppe Milone, che annuncia: «Prossimamente grazie alle soluzioni tecniche previste già nelle versioni standard, sarà nostra intenzione estendere la presenza di GTS nelle forniture a catalogo, continuando in ogni modo a sviluppare versioni custom per applicazioni speciali. Si aggiungono inoltre esecuzioni innovative dedicate al risparmio energetico per applicazioni realizzate nel settore della plastica».

Una mission che Mondial e GTS stanno portando avanti grazie a un’evoluzione delle soluzioni meccatroniche che non conosce limiti e permette di creare soluzioni integrate che innovano i paradigmi produttivi.