IVAC è una gamma altamente innovativa di cilindri ad alte prestazioni ideata e prodotta da IMI Precision Engineering, leader nelle tecnologie di movimentazione pneumatica e del controllo dei fluidi. IVAC (Integrated Valve & Actuator / valvola e attuatore integrati) è una “soluzione ingegneristica avanzata” grazie alla sua caratteristica di unità integrata, che combina valvole di controllo e pilotate, sensori di posizione e regolatori di portata in un'unica unità facilmente maneggiabile. Adatto a una gamma di diametri da 32mm a 100mm, IVAC è facilmente installabile su impianti preesistenti, di peso e misure ottimizzati, in grado di far risparmiare tempo e costi di esercizio sia al costruttore che all’utente finale in una gamma di applicazioni produttive: permette una riduzione dei consumi energetici fino al 50% rispetto a molti impianti pneumatici tradizionali e contribuisce a ridurre i costi di installazione e il consumo di aria, riducendo anche i tempi di inattività dovuti alle operazioni di pulizia e manutenzione, grazie alle versioni “cleanline” disponibili nella gamma.

Applicazioni nel settore alimentare

Il cilindro pneumatico è stato in origine progettato e prodotto per un’applicazione nel settore alimentare, per soddisfare le esigenze di una grande azienda danese operante nell’eviscerazione di pesce, con nastri trasportatori soggetti a temperature molto basse in entrata e temperature molto alte in fase di pulizia dell’impianto. L’azienda in questione aveva sempre utilizzato una serie di cilindri comandati da una batteria di valvole montati sotto il nastro trasportatore sul quale scorreva il pesce, in un ambiente molto aggressivo a causa dell’acqua salmastra, dei residui organici e dei liquidi utilizzati per la pulizia. In questo modo tutta la componentistica che serviva da accessorio del cilindro diventava una sorta di “diga” che raccoglieva sporcizia, residui e scorie, batteri.

Cilindro Cleanline IVAC

Questo problema è stato risolto da IMI Precision Engineering con il cilindro Cleanline IVAC: di dimensioni confacenti alla normativa ISO 6431, 15552, è stato fornito come singola unità di collegamento con valvole di controllo e pilota integrate, sensori magnetici, regolatori di flusso e collegamento centrale per aria compressa ed elettricità. Ciò significa che per gestire il cilindro IVAC sono necessari una sola connessione pneumatica e un solo cavo elettrico con connettore standard M8x1, ovviamente ciò garantisce un notevole risparmio di tempo in fase di assemblaggio e un notevole risparmio energetico. Non solo, ma la versione Cleanline di IVAC, con corpo liscio, anodizzazione profonda delle parti in alluminio pressofuso e grado di protezione IP67, è stata originariamente progettata proprio per operare in ambienti che troviamo tipicamente nell'industria alimentare per operazioni che richiedono lavaggi continui con acqua, soda, schiumogeni, da parte degli utilizzatori delle macchine.

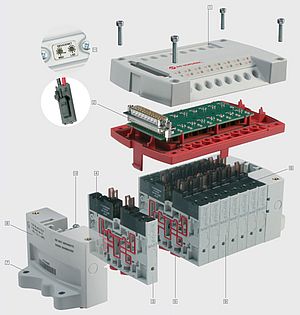

Tecnologia e funzioni

IVAC combina la comprovata tecnologia IMI (valvole di controllo e pilotate, sensori di posizione e regolatori di portata) in un'unica unità facilmente maneggiabile. Per le funzioni di un attuatore tradizionale sono necessari 8 diversi componenti (attuatore, elettrovalvola, regolatori di flusso, sensori, tubi pneumatici), IVAC ne utilizza solo 3: è sufficiente selezionare la dimensione del diametro, la lunghezza della corsa, la funzione della valvola e il tipo di sensore – tutti gli altri calcoli vengono effettuati automaticamente. IVAC è disponibile in quattro diverse configurazioni di valvole, garantendo la massima flessibilità di applicazione.

Applicazioni industriali

La soluzione IVAC dal profilo pulito rispetta le norme igieniche fondamentali nell’ambito dell’industria alimentare e delle bevande utilizzando lubrificanti standard idonei e tutte le viti di regolazione coperte. Per questo viene approvata senza problemi dalle varie ASL, è facile da gestire a livello di impianto e garantisce notevoli benefici in termini di tempi di operatività, efficienza energetica, estetica e flessibilità. Da questo primo utilizzo in un ambiente decisamente ostico il cilindro pneumatico IVAC è stato poi utilizzato in tutte le possibili applicazioni dell’industria alimentare, con la possibilità di integrare questa soluzione in ambienti di automazione industriale, dal packaging alimentare primario e secondario fino ad applicazioni industriali di varia natura. Ora sta dimostrando la sua utilità nelle più svariate applicazioni come la lavorazione di alimenti e bevande, la movimentazione di carne, l’immagazzinamento, lo stampaggio dei metalli, il confezionamento e qualsiasi altra operazione che richieda azioni di pressione, spinta, sollevamento, posizionamento e trasporto.

Ridurre il consumo energetico

È stato stimato che la sostituzione di tubi e raccordi tradizionali con la tecnologia IVAC può ridurre il consumo energetico fino al 50%, in base all’applicazione. IVAC è un cilindro pneumatico a doppio effetto con valvola direzionale 5/2 mono e bistabile, e può essere facilmente integrato in sistemi già esistenti utilizzando elementi di fissaggio standard; questo consente un notevole risparmio in termini di costi e tempi di installazione e manutenzione. Ogni unità, in grado di essere modificata o integrata all’interno di nuovi sistemi, non richiede alcuna modifica meccanica di design, visto che i prodotti IVAC sono conformi alle norme ISO VDMA.

Stretto contatto con i clienti

Il caso dell’azienda danese spiega bene come IMI, nello sviluppo delle sue soluzioni, lavori a stretto contatto con i propri clienti per capirne sempre meglio le esigenze tecniche. IVAC è stato rigorosamente testato in condizioni di lavoro da clienti che operano in svariati settori industriali. Le aziende che hanno adottato questa soluzione hanno affermato che IVAC li ha aiutati ad aumentare i tempi di operatività essendo dotato di un unico collegamento elettrico e pneumatico che permette di semplificarne la connessione e velocizzarne l’installazione. In caso di manutenzione, IVAC può essere facilmente rimosso, sostituito e riparato fuori dalla linea. L’unità integrata singola sostituisce fino a 8 componenti separati che altrimenti dovrebbero essere specificati, acquistati e immagazzinati singolarmente. IVAC è un esempio di come l’esigenza di aiutare le aziende a ridurre l’uso di energia e l’impatto ambientale sia al centro dello sviluppo dei nuovi prodotti e del processo di design in tutta IMI Precision Engineering a livello globale.