I cuscinetti e le tenute ad alta efficienza energetica utilizzati nei sistemi e-powertrain dei veicoli elettrici possono ricoprire un ruolo importante per migliorare le prestazioni energetiche rispetto ai prodotti di catalogo. Ogni miglioramento tecnologico può, infatti, incrementare il chilometraggio del veicolo, incoraggiando l'utente finale a considerare l'acquisto di un veicolo elettrico rispetto ai veicoli a combustione interna.

Il mercato delle autovetture elettriche è in piena espansione. Nel 2020 i veicoli elettrici, inclusi i modelli ibridi, potrebbero rappresentare il 5-7% delle vendite totali di automobili, secondo un'analisi della società di consulenza Frost & Sullivan. Scenari più ottimistici indicano uno share fino al 10-12%, pari a oltre quattro milioni di unità l'anno.

Il rapido sviluppo del mercato dei veicoli elettrici deve accompagnarsi ad uno sviluppo continuo della tecnologia ad alta efficienza energetica. La ricerca è un fattore indispensabile per soddisfare la domanda crescente di nuovi progetti. SKF è partner dell'industria automotive in queste innovazioni, attraverso attività di ricerca e sviluppo finalizzate alla definizione di nuove soluzioni ad alta efficienza energetica.

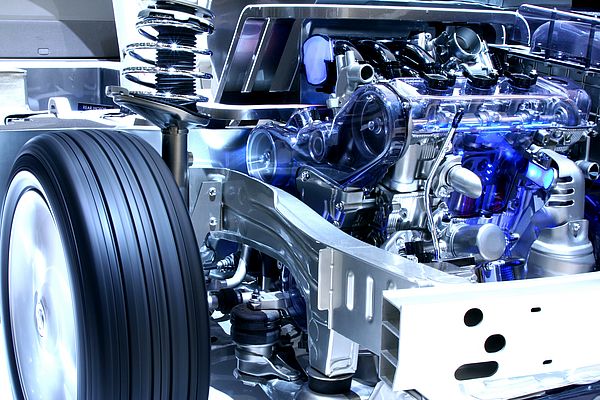

La ricerca si focalizza in particolare sui sistemi e-powertrain, composti da un motore a trazione elettrica e dalla scatola di trasmissione, che operano in condizioni diverse rispetto agli stessi sistemi presenti nei motori a combustione interna permettendo quindi la progettazione di sistemi compatti a elevata densità di potenza.

La maggiore velocità del motore elettrico, 10.000 -12.000 giri al minuto anziché i 6.000-7.000 giri al minuto di un motore a combustione interna, è la difficoltà tecnologica da superare e di conseguenza, le condizioni operative dei cuscinetti sono più severe a causa della temperatura generata dalla velocità e dall'attrito.

L'intero sistema legato al cuscinetto dovrebbe quindi essere sempre valutato durante la fase di sviluppo dei sistemi e-powertrain, in caso contrario potrebbero verificarsi conseguenze negative come la perdita della performance generale del veicolo. Per evitare questo genere di problemi i produttori di cuscinetti dovrebbero essere coinvolti fin dalle prime fasi dello sviluppo. La riduzione dell'attrito derivante dall'adozione del corretto set di cuscinetti è in grado di impattare positivamente sulla performance generale.

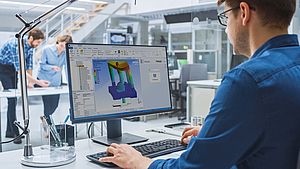

Uno strumento del processo di selezione è la simulazione software, che può essere utilizzata per prevedere e valutare le proprietà di un nuovo design del cuscinetto o di una tenuta. Lo studio ha inizio con un veicolo modellato al computer ed equipaggiato con cuscinetti convenzionali per ottenere un valore di riferimento. Viene quindi rimodellato il sistema e-powertrain in funzione dell'attrito ridotto dei cuscinetti e delle tenute a efficienza energetica, viene infine nuovamente portata avanti la simulazione per verificare le differenze.

La riduzione dell'attrito si traduce in efficienza quantificabile e in un upgrade generale della performance operativa rispetto a sistemi e-powertrain con cuscinetti e tenute standard.

Un sistema e-powertrain prevede cuscinetti e tenute sia nel motore elettrico di trazione sia nella scatola di trasmissione. Il motore elettrico è equipaggiato con un cuscinetto ingrassato e schermato a vita. Questi cuscinetti devono mantenere il carico e le condizioni termiche con valori minimi di rumore e vibrazione, con temperature tra i -40 e i +150 gradi; devono inoltre avere un attrito di coppia minimizzato per ottimizzare il consumo di energia.

I motori a trazione elettrica sono oggi progettati per sostenere altissime velocità, per incrementare l'efficienza e la densità di potenza. Ciò significa che i produttori di cuscinetti devono sviluppare cuscinetti in grado di sostenere elevate velocità di rotazione resistendo alle elevate temperature che queste velocità generano. I cuscinetti devono inoltre essere robusti per durare l'intera vita del veicolo senza alcun significativo calo di prestazioni.

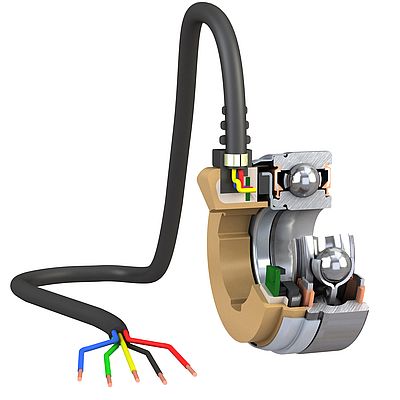

In aggiunta alle caratteristiche di un cuscinetto di qualità si rende necessaria un'attenzione speciale alla geometria interna. Una gabbia in polimero ad alta velocità e una tenuta a basso attrito fanno la differenza, così come un grasso a lunga durata in grado di sostenere le alte velocità di rotazione. Quando queste caratteristiche interne sono studiate in modo corretto, è possibile realizzare un cuscinetto a alta efficienza energetica dove la coppia d'attrito può essere ridotta fino al 30% rispetto ai cuscinetti convenzionali. Per quanto riguarda le sfere, la loro velocità può essere migliorata fino al 40% con la possibilità di utilizzare sfere in ceramica che ne incrementano ulteriormente il limite.

I cuscinetti della scatola di trasmissione hanno una funzione diversa, ma anche in questo caso è possibile progettare un design a efficienza energetica; ciò richiede attenzione agli stessi dettagli tecnici impiegati per la progettazione dei cuscinetti, sebbene i cuscinetti della scatola di trasmissione non sempre sono provvisti di tenute in quanto possono utilizzare l'olio della scatola di trasmissione per la lubrificazione.

Inoltre, i motori dei veicoli elettrici richiedono un sensore per rilevare accuratamente la posizione angolare del rotore. Il sensore integrato con il cuscinetto è una soluzione compatta e robusta che contribuisce positivamente all'efficienza energetica e alla riduzione del rumore.

I tentativi di ridurre le emissioni di Co2 nell'industria automotive con soluzioni sostenibili si stanno traducendo in alcune importanti innovazioni, con grandi sviluppi nell'ambito dei sistemi e-powertrain. La continua ottimizzazione della tecnologia già esistente giocherà inoltre un ruolo chiave in questo processo.