A cura di Fabio Giove, Direttore New Product Development, IMI Critical Engineering

Le "fugitive emissions" sono delle perdite di sostanze inquinanti nell'atmosfera da parte di apparecchiature o connessioni flangiate installate sulle tubazioni delle unità di processo gli impianti di Oil & Gas. Sia che le guarnizioni di tenuta sono state identificate come la maggiore sorgente di questo tipo di emissioni nelle raffinerie e negli impianti in generale.

Nel caso migliore, le perdite accidentali da apparecchiature di processo, con la conseguente dispersione nell'atmosfera delle sostanze fuoriuscite, possono causare "solamente" un cattivo odore nell'impianto,oppure possono creare particolari fastidi agli abitanti nelle vicinanze dello stabilimento.

Tuttavia, sono molto più pericolose le perdite di gas che non hanno un odore evidente, potendo essere altamente rischiose sia per il personale del sito che per i residenti.Un esempio è l'emissione di gas ricco di H2S (ossia di acido solfidrico o idrogeno solforato, tipico di molte delle unità di stripping gassoso). Anche se tali perdite possono rientrare nei limiti di concentrazione legali(che differiscono in modo significativo da nazione a nazione e che possono essere quindi contraddittori), gli impatti a lungo termine di tali concentrazioni non sono ben noti.

Anche concentrazioni gassose al di sotto di 5... 10 ppm (parti per milione) possono avere effetti immediati e significativi sul corpo umano, mentre è stato dimostrato che l'esposizione continua a limiti di H2S molto al di sotto di 1 ppm può tradursi in seri disturbi a lungo termine fra i lavoratori e popolazioni residenti nelle vicinanze.Una ricerca condotta dall'Università della California Meridionale ha rivelato che depressione, rabbia,affaticamento, tensione, confusione e problemi respiratori erano significativamente più elevati nelle persone che erano state esposte all'H2S rispetto al resto della popolazione.

L'importanza di limitare le emissioni di inquinanti nell'atmosfera è quindi chiara, non solo per motivi di salute e di sicurezza, ma anche per mitigare la possibilità di azioni legali da parte di singole persone, sindacati e comitati dei centri abitati. Le investigazioni condotte dalla European Sealing Association sulle principali sorgenti di perdite nelle raffinerie hanno scoperto che per valori fino al 70%, le emissioni nell'atmosfera possono derivare da valvole non manutenzionate e che possono quindi avere delle perdite.Le valvole di controllo per servizi severi sono le più critiche in questo senso, perché i tipi a un quarto di giro eon-off sono sottoposti a minori movimenti e usura delle tenute durante la loro vita. Di qui, la possibilità di un rilevamento continuo delle perdite diventa assolutamente vitale per questi tipi di valvole.

Tecniche di rilevamento delle perdite

Le attuali tecniche di manutenzione per la riduzione delle emissioni si basano su verifiche periodiche("manutenzione accidentale") eseguite mediante sensori di sniffing, telecamere a infrarossi e rilevamento di perdite a ultrasuoni. Tuttavia, nessuna di queste tecniche può essere considerata totalmente affidabile e oggettiva.

Lo sniffing, per esempio, può rilevare la concentrazione approssimativa di un particolare inquinante nell'aria,ma la misura di tale concentrazione è altamente influenzata da fattori come il vento, il tipo di spettrometro di massa, la posizione dei sensori di sniffing e la temperatura esterna. Tali fattori rendono praticamente impossibile misurare correttamente valori inferiori a 10ppm e, in alcuni casi, anche di stimare dove ha avuto origine la perdita. Per questo motivo, i sensori di sniffing sono spesso utilizzati in combinazione con telecamere LDAR (Leak Detection And Repair) a infrarossi. I rilevatori di perdite a ultrasuoni e le telecamere a infrarossi non possono essere considerate dei modi quantitativi di misura e possono fornire solo una guida approssimata circa l'origine della perdita.

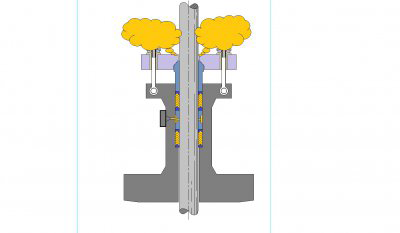

I costi di questi sistemi sono molto elevati in termini economici, ma sono le ore-uomo, con necessari i tempi di qualifica e addestramento del personale, che li rendono una soluzione ancora meno interessante. A parte queste problematiche di natura economica, il fatto che l'intervallo fra due rilevamenti di perdite consecutivi possano allungarsi, implica che qualsiasi perdita che si verificasse nel tempo intermedio fra i due rilievi, potrebbe creare seri problemi di sicurezza e salute alle persone. Per questa ragione, alcuni impianti hanno aree ristrette di accesso, con dispositivi di protezione individuali e addestramento obbligatori propedeutici all'ingresso a tali aree. Extensione della vita e dello stato di monitoraggio delle tenute. Quando la sorgente della perdita è stata identificata, è normalmente richiesta la fermata dell'impianto per eseguire in sicurezza le azioni correttive. E' critico massimizzare la vita delle guarnizioni di tenuta (badernedello stelo) per ridurre il numero di interruzioni o almeno per aiutare ad implementare un regime dimanutenzione predittiva. Per questa ragione, molti utenti finali installano sia una baderna primaria che una secondaria in serie sulle valvole critiche (Figura 1). La baderna primaria previene le perdite dalla valvola, mentre la baderna secondaria fornisce una soluzione di back-up nel caso di insuccesso della baderna primaria.

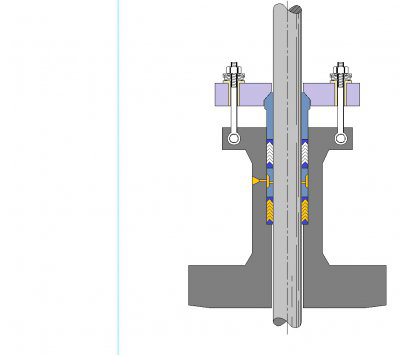

Una lanterna con porta di rilevamento delle perdite separa le due tenute, permettendo lo sniffing e il monitoraggio delle perdite attraverso lo sfiato.Vi sono tuttavia due limitazioni a questa configurazione. In primo luogo, se la porta di rilevamento delle perdite non è tappata (Figura 2), la valvola continua a perdere componenti organici volatili (VOC) nell'atmosfera finché non viene identificato il problema. Nel caso di perdite elevate, la porta può esseretappata per abilitare il funzionamento sulla baderna secondaria. Controllare le emissioni in questo modo èmolto costoso perché richiede personale qualificato che deve verificare centinaia di valvole in tuttol'impianto su base regolare. Anche se il sistema funzionasse solo parzialmente, persisterebbero seriproblemi di sicurezza per il personale incaricato di eseguire manualmente il rilevamento delle perdite. Inoltre,il processo di rilevamento è significativamente influenzato da movimento, velocità e direzione della valvola edal posizionamento del sensore, quindi gli operatori riceverebbero risultati di misura differenti a seconda chelo sniffer sia inserito nella porta o usato a distanza.Normalmente la porta è tenuta chiusa e viene aperta solo per la verifica delle perdite.

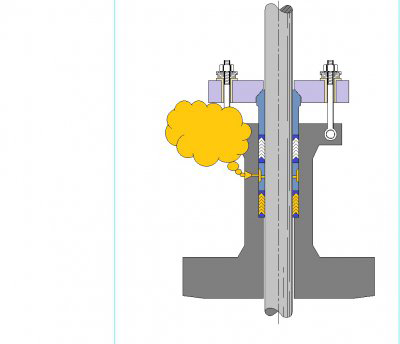

Tuttavia, se la porta dirilevamento delle perdite viene sempre lasciata tappata (Figura 3), le perdite dalla baderna primariapressurizza lo spazio fra le due tenute, mentre l'accumulo di pressione nel volume lanterna, causa ilcontinuo intervento della tenuta secondaria, con una conseguente maggiore usura rispetto alla badernaprimaria. La baderna secondaria, che è normalmente dimensionata per emergenze, è lasciatainvolontariamente in uso continuo e quindi rilascia più emissioni nell'atmosfera.Tuttavia, il problema principale è che, durante le sessioni LDAR (Leak detection and Review), quando laporta è aperta e il volume fra le baderne è sottoposto a sniffing, viene verificato solo lo stato della badernaprimaria e quindi le sessioni LDAR forniscono un risultato inesatto. Ultimo, ma non per importanza, se la sessione LDAR non viene eseguita su base giornaliera, i rilasci disostanze inquinanti possono essere molto elevati oltre che imprevedibili.

Soluzione

I sistemi più recenti consistono nell'uso di un micro-flussometro di massa con gestione intelligente dellemisure. Il sistema monitorizza in modo continuo e automatico le prestazioni delle tenute delle valvole dicontrollo misurando il passaggio effettivo delle perdite attraverso le guarnizioni della baderna primaria dellavalvola. La misura del flusso di massa è estremamente precisa e permette misure nella gamma da 1 a 50millimetri cubi standard al secondo, che equivale a una gamma da 5 a 500 ppm o a dimensioni delle bolle fra0,5mm e 5mm al secondo.

Se i valori superano i limiti prefissati che possono essere inseriti nelle logiche posizionatore della valvola, il sistema invia un comando alla valvola di rilevamento delle perdite per chiudere la porta di sfiato e la funzione di tenuta viene automaticamente commutata sulla baderna secondaria. Il sistema è anche in grado di relazionare i valori a direzione e velocità di movimento, traducendosi in una vera comprensione dei dati di misura e nella possibilità di evitare falsi allarmi. Può inoltre comunicare lo stato della tenuta all'operatore e alla sala controllo tramite i protocolli di comunicazione HART, FoundationFieldbus o Profibus, per un semplice modo di allarme. Ciò significa che può avere un ruolo chiave nella riduzione del rischio di perdite di tenuta nell'impianto e migliorare notevolmente la sicurezza all'interno dell'impianto e intorno ad esso.