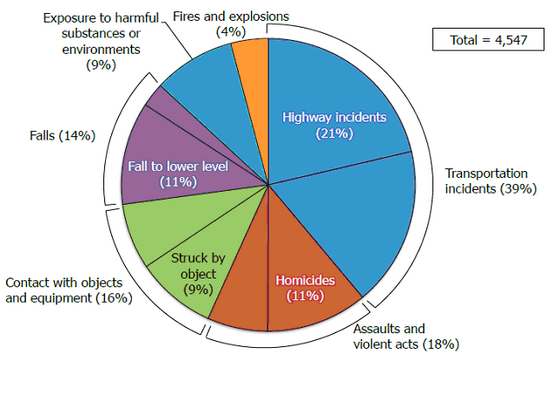

Da uno studio del Census of Fatal Occupational Injuries (CFOI), condotto nel 2010, emerge che il numero di incidenti mortali occorso ai lavoratori nel territorio degli Stati Uniti a causa di contatto con macchine e impianti è pari al 16% del totale. Un'analisi di questa tipologia di infortuni è stata condotta sulla base di dati raccolti dall'Occupational Safety & Health Administration (OSHA), che analizzando un campione di 624 incidenti mortali occorsi durante operazioni di manutenzione industriale fra il 1984 e il 1997 identifica 592 di questi come eventi correlati alla rienergizzazione non attesa o non intenzionale di macchine e impianti.

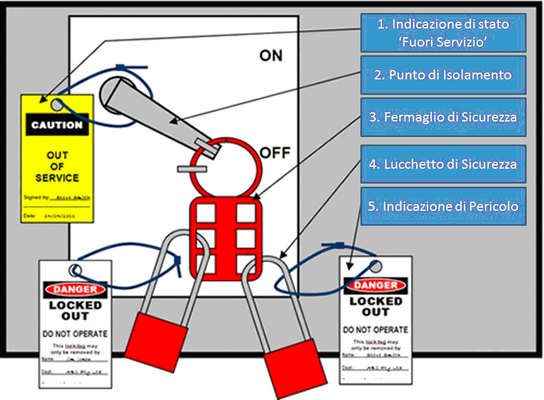

Secondo l'OSHA molti di questi infortuni potrebbero essere evitati adottando delle misure preventive come la Lockout/Tagout (LOTO), che fissa i criteri e le prassi lavorative da attuare per:

· identificare le fonti di energia pericolose

· isolare e/o dissipare tali energie

· procedere alla fermata ed al riavvio di un macchinario/ impianto in sicurezza.

Ciò richiede la formulazione di una procedura sistemica, largamente informatizzata, per la messa in sicurezza degli impianti, in cui il "blocco delle utenze" sia anteposto all'esecuzione degli interventi di manutenzione programmata e di emergenza, dove per blocco delle utenze si intende il sezionamento di tutte le alimentazioni energetiche agli azionamenti degli impianti oggetto dell'intervento (in tal caso si parla anche di intercettazione delle utenze). In un'ottica di unificazione e standardizzazione, auspicabile per ogni realtà aziendale che adotti un sistema di gestione per la sicurezza (conforme alla OSHAS 18001), la procedura per la messa in sicurezza degli impianti deve essere pienamente codificata e condivisa tra tutti gli utenti, eliminando o, al limite, riducendo la probabilità di applicazione della stessa in base alla consuetudine ed all'esperienza di tecnici ed operatori.

Uno strumento per la gestione delle procedure LOTO: SAP PM-WCM

Preliminarmente alla valutazione dell'applicazione del modulo Work Clearance Management, disponibile nella piattaforma SAP PM, si ritiene utile partire dagli infortuni ed incidenti avvenuti all'interno di tutti gli impianti e/o luoghi di lavoro aziendali, per avere un'analisi completa e puntuale degli eventi direttamente collegati con le procedure gestionali ed operative di messa in sicurezza.

Un'implementazione efficace richiede una base di dati storici sufficientemente consistenti.

Tali dati, relativi agli infortuni invalidanti e non, devono essere elaborati, filtrati ed analizzati, con lo scopo di determinare quali tra essi abbiano attinenza con il tema trattato. Dalle analisi di infortuni ed incidenti connessi a problemi di messa in sicurezza occorre quindi individuare le macro-cause che sono alla base degli infortuni presi in esame, tra le quali si riportano a titolo esemplificativo e non esaustivo:

- mancata messa in sicurezza: gli operatori non hanno svolto alcuna attività preparatoria prima dell'intervento sull'impianto;

- errata messa in sicurezza: gli operatori hanno commesso alcuni errori, come ad esempio aver tralasciato di intercettare qualche utenza o aver intercettato l'utenza errata;

- errato flusso delle informazioni o errata comunicazione tra gli operatori, intendendo, ad esempio, i ripristini intempestivi dell'impianto a causa del mancato coordinamento tra manutentori che effettuano l'attività in campo e operatori addetti alla conduzione impianto; Partendo dall'individuazione delle cause principali all'origine di infortuni ed incidenti, è quindi opportuno pensare ad azioni mirate nell'ambito delle pratiche operative e delle relative procedure che saranno oggetto dell'implementazione di una soluzione PM-WCM. Il modulo WCM è un'applicazione per la gestione dei permessi legati alle sedi tecniche ed agli equipment codificati per gli impianti e per tutti gli oggetti tecnici di manutenzione mappati nella piattaforma SAP PM. Le attività di manutenzione, quali le ispezioni, le manutenzioni preventive e quelle correttive a guasto, possono essere eseguite solo quando tutte le misure per garantire un ambiente di lavoro sicuro siano state implementate.

Qualora tali misure di sicurezza includano le procedure LOTO in cui, ad esempio, gli oggetti tecnici sono isolati elettricamente o sono separati meccanicamente da altre parti del sistema/impianto mentre le attività di manutenzione sono eseguite, può essere implementato il modello standard del WCM, i cui oggetti sono:

- Work Clearance Application, che rappresenta un certificato di sicurezza

- Operational Work Clearance Document, documento di supporto che descrive nel dettaglio le azioni che devono essere intraprese per il lockout/tagout.

Nello specifico, l'Operational Work Clearance Document:

· contiene una lista degli oggetti tecnici in un sistema tecnico complesso (ad es. un impianto) da contrassegnare (taggare) o monitorare;

· controlla il bloccaggio fisico e la marcatura degli oggetti tecnici;

· contiene una descrizione dettagliata di come il sistema tecnico dovrebbe essere isolato.

Il lockout/tagout consiste nel contrassegnare ordinatamente e quindi smarcare gli oggetti tecnici; esso può essere descritto per mezzo del ciclo operativo suddiviso nelle tre seguenti fasi:

- Tagging

- Untagging temporaneo

- Untagging

Il primo stato in ogni fase operativa fornisce un avviso di attività, quale la variazione di una condizione operativa, e l'ultimo stato conferma l'esecuzione di un'attività sul campo.

Leggi l'articolo completo su Manutenzione Marzo pag. 10-11

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,