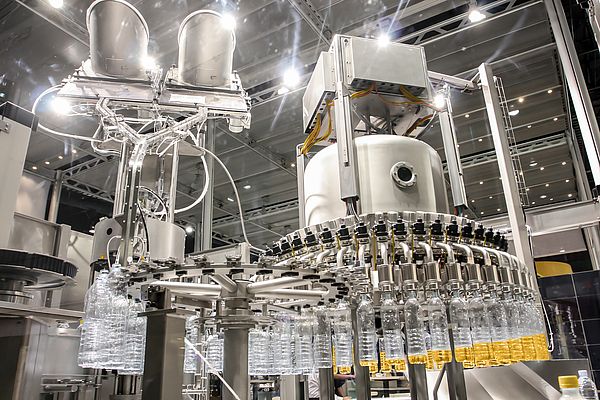

Aumentare l'affidabilità della macchina e migliorare le operazioni di gestione della lubrificazione al fine di massimizzare il rendimento in uno dei suoi stabilimenti: questo è l'obiettivo che un produttore di bevande analcoliche attivo a livello globale ha posto all'azienda esperta di tribologia, Klüber Lubrication. Per il progetto di miglioramento è stata presa una delle sette linee di imbottigliamento dello stabilimento. Basandosi sull'analisi della situazione attuale, Klüber Lubrication ha messo a punto un piano di lubrificazione generale, la cui implementazione ha prodotto una riduzione dei guasti meccanici e un significativo incremento del rendimento.

Incremento nel rendimento della produzione

Lo stabilimento opera su tre turni, 24 ore al giorno. In linea teorica la velocità di riempimento della linea di imbottigliamento è di 24.000 bottiglie all'ora. Prima di rivolgersi a Klüber Lubrication il grado di sfruttamento era solo del 55%. Ogni ora venivano riempite 1.760 casse, equivalenti a 42.240 casse al giorno. Klüber Lubrication ha deciso così di adottare il suo comprovato pacchetto KlüberEfficiencySupport. Nell'arco di nove mesi le perdite di produzione dovute ai fermi macchina sono passate dal 7,4% al 2,5%, con un notevole incremento del rendimento: la produttività è cresciuta al 72%, equivalente a 2.304 casse all'ora (55.296 casse al giorno), con un aumento di circa 13.000 casse (32%) al giorno.

La maggiore capacità produttiva ha consentito di evadere con rapidità gli ordini e rispettare le consegne, ma soprattutto ha permesso di ridurre i costi unitari di produzione. Inoltre il numero di lubrificanti impiegati è passato da 47 a 26, comportando un taglio nei costi di stoccaggio e un minor rischio di confondere tra loro i lubrificanti.

Attuazione pratica

L'approccio generale di Klüber Lubrication ha riguardato la lubrificazione di tutte le apparecchiature presenti nell'intera linea di imbottigliamento, comprese le macchine di depallettizzazione, riempimento, etichettatura, tappatura e pallettizzazione, e di tutti i punti di lubrificazione in tutti i componenti, come cuscinetti, ingranaggi, catene e alberi. Klüber Lubrication ha operato in più fasi: sulla base di una verifica preliminare generale, sono stati fissati gli obiettivi da conseguire in un lasso di tempo di 12 mesi. Per la prima volta sono stati definiti con precisione i requisiti esatti di tutte le persone coinvolte nel processo di lubrificazione. Inoltre si sono tenute sessioni intensive di formazione su questioni legate alla lubrificazione.

Tutti questi provvedimenti hanno portato a una maggiore consapevolezza dell'importanza dei lubrificanti e hanno migliorato la sicurezza alimentare. È stato quindi implementato un piano generale di lubrificazione che prevedeva l'uso di lubrificanti conformi al settore alimentare per tutti i punti di lubrificazione. Sono state effettuate analisi sugli oli e, laddove necessario, sono stati sviluppati nuovi lubrificanti; infine si è provveduto a migliorare le condizioni di stoccaggio dei lubrificanti. Klüber Lubrication ha anche fornito il suo supporto per un audit HACCP (analisi di rischio e punti critici di controllo). Il monitoraggio costante durante il periodo di adeguamento ha consentito di attuare appieno tutte le misure e, qualora necessario, di modificarle.

Conclusione

Questo caso dimostra quanto la lubrificazione sia importante per l'efficienza dei macchinari. La riduzione dei costi di esercizio tipici di un impianto per la produzione alimentare può superare i 100.000 euro annui. L'attuazione di un programma di lubrificazione avanzato richiede all'incirca sei mesi, con un recupero del capitale investito in 9-12 mesi. Per molti produttori del settore alimentare potrebbe pertanto essere conveniente rivolgersi allo specialista della lubrificazione Klüber Lubrication, al fine di analizzare i processi produttivi e, se necessario, adattare di conseguenza le operazioni di gestione della lubrificazione.