Si è tenuta lo scorso 2 dicembre, presso la sede di ATP – Articoli Trasmissione Potenza, la prima edizione del “Workshop formativo sulla manutenzione” di ATP e SKF, nato con l’obiettivo di diffondere e veicolare le diverse possibilità che la partnership tra il distributore ATP e il fornitore SKF può offrire in termini di servizio e assistenza in ambito manutentivo.

L’azienda con sede a Beinasco (TO) – da circa 40 anni un riferimento del settore della distribuzione di componenti industriali in Piemonte – ha aperto le porte della sua casa per ospitare una giornata ricca di contenuti teorici e pratici, arricchita dal supporto dei tecnici SKF, i quali hanno approfondito nel dettaglio le varie problematiche e soluzioni, e risposto a domande e curiosità dei partecipanti.

La giornata

Organizzati all’interno dell’area espositiva di Area Nova, i lavori sono stati inaugurati da Davide Petrini, Responsabile dei Servizi di Manutenzione di ATP, che ha ringraziato tutti i partecipanti intervenuti, tra cui gli stessi soci fondatori e il management di ATP, quest’ultimo composto da Paolo Petrini, Responsabile Amministrativo, Renato Milanesio, Responsabile Commerciale e Valter Maffeo Responsabile Tecnico.

Petrini ha sottolineato come la finalità di questo evento, alla sua prima edizione, fosse quello di rendere il più possibile consapevole l’utenza di quanto sia fondamentale oggi affidarsi ai giusti partner per garantire il migliore funzionamento e una maggior durata di vita dei propri macchinari e impianti. La parola è quindi passata agli operatori SKF che sono entrati nel dettaglio tecnico. L’ing. Giorgio Beato, responsabile della Solution Factory di SKF nonché vice-Presidente A.I.MAN. (Associazione Italiana di Manutenzione) ha introdotto la prima parte della mattinata, a tema “manutenzione”, soffermandosi sulla struttura della Solution Factory di SKF, sita a Moncalieri, e sulle tre grandi aree di cui si compone: una prima relativa all’ingegneria di manutenzione, una seconda dedicata al Training – formazione svolta sia in sede che presso i clienti – una terza di “Factory”, dedicata a revisione di mandrini, riduttori e boccole ferroviarie.

La parte tecnica

Per approfondire le varie tipologie di servizi di manutenzione realizzati da SKF, sono stati previsti una serie di interventi a tema specifico. Nel primo di essi, l’ing. Paolo Albieri di SKF si è focalizzato sull’importanza del concetto di “misurazione” come chiave di volta dell’analisi dello stato di salute delle macchine. Attraverso l’utilizzo di tecniche di manutenzione predittiva è possibile rilevare una serie di problemi prima che lo stato di danneggiamento dell’asset sia conclamato: tra esse, l’analisi vibrazionale permette di anticipare il rilevamento di difetti causati da naturale usura dei componenti delle macchine. Man mano che si usura la macchina infatti aumenta la vibrazione, fino a portare a rottura se non si interviene preventivamente.

La bontà di questa strategia è stata avvalorata dal racconto di una serie di casi pratici.

Altra tecnica di analisi predittiva è la termografia, tanto efficace quanto intuitiva. Tipicamente applicata per il monitoraggio di quadri elettrici, trova riscontri utili anche laddove la componente temperatura gioca un ruolo importante (forni , tetti industriali o civili ecc.)

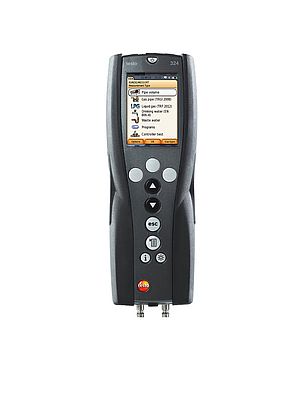

Il secondo focus legato alle tecniche di manutenzione predittiva messe in atto da SKF con ATP ha riguardato il motore elettrico, uno degli asset principali quando si parla di manutenzione di impianti, il cui stato di salute non sempre può essere monitorato in maniera efficace attraverso l’analisi vibrazionale. Tommaso Gribodo, Service Sales Development di SKF ha approfondito questo aspetto soffermandosi

sull’importanza di effettuare un monitoraggio elettrico statico, cioè a motore fermo. Dal 20 al 60% delle rotture di un motore elettrico sono dovute infatti a problematiche di tipo elettrico piuttosto che meccanico, come spesso erroneamente

si pensa. È importante perciò tenere sotto controllo i parametri di funzionamento

del motore andando a verificarne avvolgimenti e capacità di isolamento. Per questi controlli non sono sufficienti analisi vibrazionali e termografiche ma è necessario dotarsi di strumentazione dedicata per effettuare test di verifica delle condizioni degli avvolgimenti, che a causa dei normali stress meccanici, elettrici e ambientali a cui sono sottoposti quotidianamente possono subire un degrado della capacità di isolamento compromettendo irrimediabilmente la resa del motore stesso.Grazie agli “stress test” di SKF, è possibile verificare queste condizioni ed effettuare preventivamente i relativi interventi.

L’ultima presentazione relativa alla parte “manutenzione” ha riguardato invece la revisione di mandrini ed elettromandrini, argomento di massimo interesse per ATP che opera in un’area a forte appeal per l’automotive.

L’ing. Andrea Nocita, che si occupa proprio della revisione di questi strumenti presso la Soluction Factory SKF di Moncalieri, ha illustrato le varie fasi di intervento manutentivo, che cominciano con una parte preliminare dedicata all’ispezione esterna, per poi passare allo smontaggio e analisi dei componenti interni. Si crea quindi un report diagnostico da inviare al cliente, e successivamente si effettua riparazione e test del prodotto sul banco di prova, dove il mandrino viene sottoposto a massimo sforzo per valutarne la perfetta operatività.

Dopo un primo break, organizzato all’interno di una Show-Room con strumentazione SKF, la seconda parte della mattinata è entrata maggiormente nel dettaglio del tema “cuscinetto”. L’ing. Manuel Barrientos, Application Engineer di SKF a stretto contatto con ATP, ha esposto una precisa panoramica dei vari modelli proposti dall’azienda, soffermandosi in particolare su una serie di soluzioni ideali per aumentare la durata di vita dei cuscinetti, tra cui i nuovi Supporti SE che ne facilitano il montaggio.

La sessione pomeridiana

Nel pomeriggio è stato possibile effettuare un’interessante visita guidata al Ma.Pro. Truck, il mezzo dimostrativo di SKF con all’interno un’esposizione di tantissimi prodotti e video dell’azienda. A presentare il tutto Pier Paolo Sassoli, Product Manager di SKF, che ha illustrato le varie procedure di montaggio e smontaggio a caldo e a freddo, lubrificazione, controllo, analisi vibrazionale e manutenzione, ed effettuato alcuni esempi pratici di montaggio e smontaggio cuscinetti.

L’ultima parte del tour è stata infine condotta all’interno del magazzino di ATP, dove è stato possibile visitare l’ampia area, attualmente in allestimento, dedicata a quello che sarà il nuovo centro taglio avanzato dell’azienda. La disposizione del nuovo centro taglio prevederà l’allestimento di tre macchine di nuova generazione: una linea di taglio, una smussatrice automatica e una intestatrice. Ciò consentirà di automatizzare completamente il processo di taglio delle guide e delle viti a ricircolo di sfere, riducendo notevolmente i tempi di fornitura e azzerare gli errori di lavorazione.Atp gode di una elevata disponibilità di prodotti pronti a magazzino, interamente suddiviso in diverse classi merceologiche: dai componenti pneumatici Festo alle trasmissioni lineari, passando per i cuscinetti originali Skf, le guide e viti della Bosch Rexroth e molti altri prodotti.

Alessandro Ariu