Un aspetto centrale dell’Industria 4.0 consiste nel collegare fra loro macchine, mezzi di esercizio, utensili, sistemi di magazzinaggio e anche i prodotti da fabbricare. Questa interconnessione viene descritta spesso anche come "Internet delle Cose" e una fabbrica così collegata è definita "Smart Factory".

1. Concetto di immagine virtuale

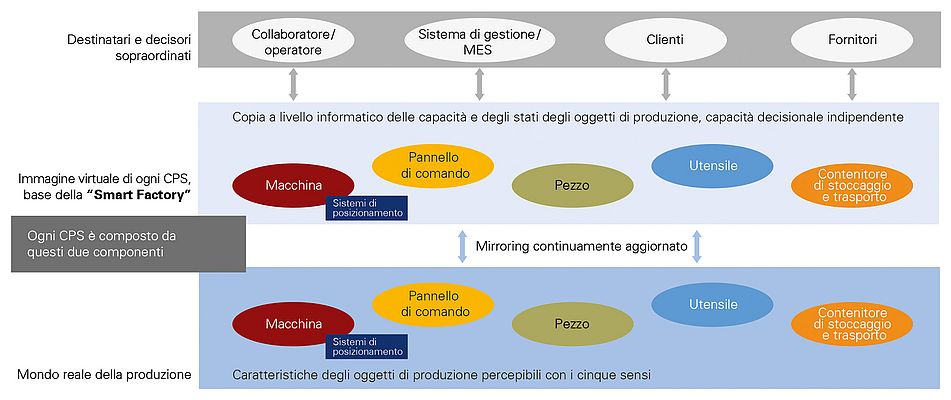

Ma come è possibile interconnettere degli oggetti? Per una migliore comprensione occorre spiegare il concetto dell'immagine virtuale. Nel mondo reale, tutti i componenti fisici non umani coinvolti nel processo di produzione come ad esempio i macchinari, non esistono solo come li percepiamo con i nostri cinque sensi. Nell’Industria 4.0 esistono anche all’interno di “un’immagine virtuale” che rispecchia il mondo reale e fornisce ulteriori informazioni. Questa immagine virtuale si trova nel mondo dell’information technology (IT) e rappresenta tutte le possibilità e le capacità dei componenti fisici nonché i loro stati attuali.

Sulla base delle informazioni fornite dall’immagine virtuale, il singolo componente fisico decentrato è in grado di prendere decisioni in maniera autonoma e di comunicarle direttamente ai componenti fisici vicini.

Ogni componente fisico che dispone di una simile immagine virtuale e che può essere interconnesso con altri componenti del processo di produzione ai fini dell’interazione viene chiamato “sistema cyber-fisico”. Il prefisso “cyber” fa riferimento all'immagine virtuale, mentre il termine “fisico” si riferisce all’oggetto nel mondo della produzione reale, così come lo percepiamo con i nostri cinque sensi.

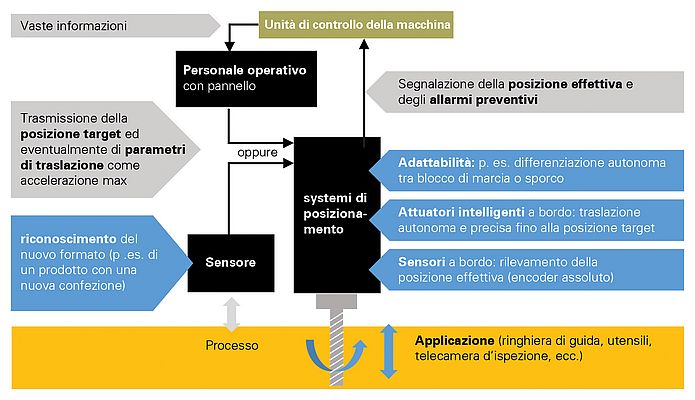

Come illustrato nella Figura 1, non è prevista solo l’interazione dei sistemi cyber-fisici tra loro, ma anche la messa a disposizione di informazioni e l’integrazione di destinatari e decisori sopraordinati, dall’operatore locale al sistema di gestione o al Manufacturing Execution System (MES) fino ai clienti o ai fornitori esterni.

2. Funzioni di base e vantaggi dei CPS

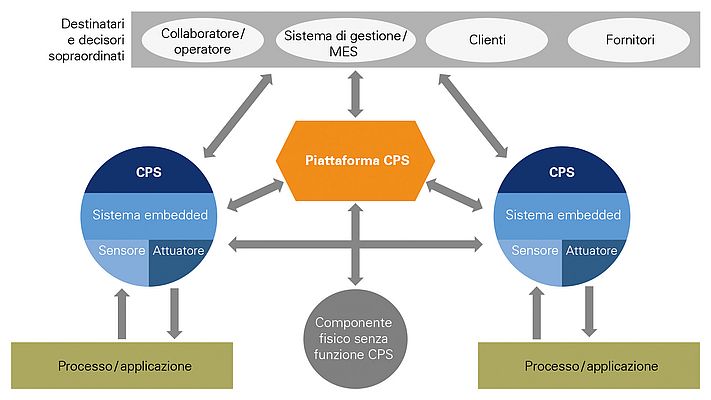

Disponendo di un’intelligenza decentrata, i sistemi cyber-fisici sono in grado di valutare situazioni e prendere decisioni autonomamente nonché di provvedere che gli altri sistemi cyber-fisici svolgano delle azioni, quando necessario. Questi comportamenti sono stati programmati e sono addirittura in grado di cambiare e di adattarsi. Il processo decisionale gerarchico/verticale, come adottato per decenni nella prassi quotidiana degli impianti di produzione, viene così eliminato o comunque ampiamente integrato.

Con i CPS non si vuole eliminare questa comunicazione dalla struttura gerarchico-verticale, bensì integrarla in maniera ottimale. Con l’aiuto dei sensori integrati, il CPS è in grado di rilevare autonomamente la sua attuale situazione all’interno dell’ambiente in cui si trova. Gli attuatori servono a svolgere azioni, per esempio ad azionare un braccio di presa per prelevare determinati pezzi da lavorare. L’intelligenza decentrata valuta sia le informazioni dei sensori che le informazioni fornite da altri CPS. Basandosi su di esse, prende le sue decisioni e le comunica a sua volta ai suoi attuatori. Parallelamente contatta altri CPS chiedendogli di svolgere determinate azioni.

3. Esempio di impiego di un sistema cyber-fisico: la macchina che si riattrezza da sola

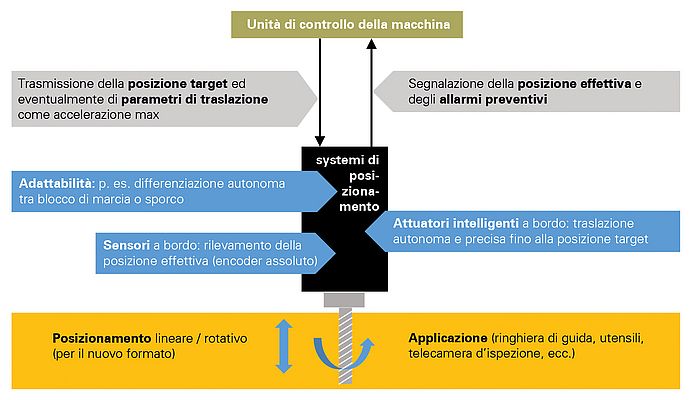

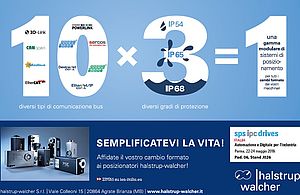

Prendendo come esempio i sistemi di posizionamento, si illustra qui di seguito come le macchine del futuro, che fungeranno in sé come sistemi cyber-fisici, possono essere una combinazione di sottosistemi cyber-fisici. Con i loro sensori per la determinazione della posizione (encoder assoluti) e gli attuatori per la movimentazione degli oggetti da posizionare (riduttore, motore, unità di controllo), i sistemi di posizionamento di halstrup-walcher dispongono di tutti i componenti per costituire, insieme all’intelligenza decentrata a bordo (sistema embedded), un sistema cyber-fisico autonomo.

Il sistema di posizionamento cyber-fisico può naturalmente essere integrato in maniera classica nei processi della macchina, come illustrato nella Figura 3; raggiunge automaticamente la nuova posizione sulla base delle specifiche della successiva posizione target minimizzando così autonomamente il cosiddetto “ritardo di posizionamento”. In caso di eccessivo ritardo di posizionamento, i dispositivi di alta qualità sono in grado di distinguere se il sistema rischia di andare in blocco e deve pertanto frenare, oppure se la presenza di sporco rende necessaria un’accelerazione del moto di posizionamento al fine di superare lo sporco. In questo modo il posizionamento viene eseguito in maniera ottimale, viene tuttavia avviato dall’alto, dall'unità di controllo della macchina. Secondo gli standard dell’Industria 4.0, in futuro l'unità di controllo dovrà invece concentrarsi nel supportare al meglio il ruolo della macchina come CPS contattando i sistemi di trasporto interni, le macchine vicine e il fornitore di pezzi.

Come illustrato nella Figura 4, il sistema di posizionamento può essere integrato come CPS anche spezzando le strutture gerarchiche dell'unità di controllo della macchina. Anziché comunicare con l'unità di controllo unicamente in verticale, il sistema di posizionamento con funzione CPS scambia le informazioni direttamente con i componenti decentrati.

In questo semplice esempio un nuovo formato viene riconosciuto da un sensore. In una linea di confezionamento, ad esempio, un sensore ottico può rilevare la necessità di adattare il sistema a una nuova dimensione della confezione a causa di un nuovo formato di prodotto. Il sensore comunica direttamente e in maniera decentrata le nuove posizioni target ai sistemi di posizionamento, che a loro volta portano la ringhiera di guida, gli utensili di confezionamento ed eventualmente la telecamera di ispezione nella nuova posizione. L’unità di controllo sovraordinata e anche l’operatore (tramite il pannello di comando) vengono informati continuamente sulle posizioni effettive e sul raggiungimento delle posizioni target. Inoltre ricevono messaggi finalizzati a garantire una manutenzione preventiva. Un ulteriore esempio è il coordinamento autonomo di due sistemi di posizionamento a funzionamento sincrono senza dover integrare l’unità di controllo.

Grazie a questa integrazione decentrata del sistema di posizionamento come CPS autonomo, è possibile incrementare l'adattabilità e la velocità di reazione. L’unità di controllo centrale può concentrarsi sulle sue funzioni di CPS, sull'integrazione della macchina nell'intero processo di produzione. L’operatore addetto può, qualora necessario, intervenire tramite un pannello di comando oppure concentrarsi sull’ottimizzazione del processo di produzione anziché doversi occupare di avviare normali attività come il cambio di formato.