Tiesse Robot ha sposato fin dalla sua introduzione la filosofia della fabbrica 4.0, e i risultati si fanno vedere. Come nel caso di queste due applicazioni, descritte di seguito, dedicate specificamente all’automotive: un mondo in continua trasformazione, dove proprio per rispondere ad una rapida evoluzione delle richieste provenienti dagli attori del comparto, Tiesse ha realizzato due interessanti isole robotizzate per altrettanti clienti fornitori di getti pressofusi per l’industria automobilistica tedesca.

Prima isola di sbavatura per il settore automotive

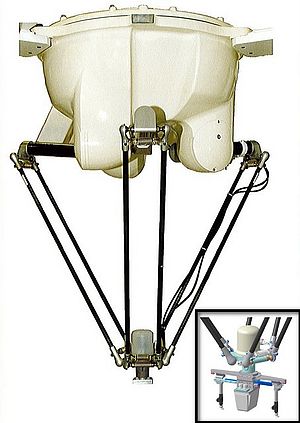

Nel primo caso, la richiesta del cliente consisteva nel poter effettuare delle sbavature su un particolare, il quale presenta una serie di canalizzazioni interne dove le bave che nascono all’intersezione dei vari fori e canali, oltre alle bave presenti sulla linea di chiusura dello stampo, non possono essere rimosse tramite una semplice operazione di tranciatura. Si è dovuto quindi ricorrere all’utilizzo dei robot, in totale due Kawasaki RS7L–F60, ognuno dotato di due turbine pneumatiche (foto 1) di cui una con compensazione unidirezionale, atta ad eseguire sia le sbavature nella parte interna del corpo, sia sulla parte esterna. Le difficoltà sono nate dagli ingombri veramente ridotti, per cui si è reso necessario uno studio molto approfondito e l’effettuazione di test per individuare utensili più adatti allo scopo, che permettessero una operatività su almeno 600 pezzi prima di essere sostituiti.

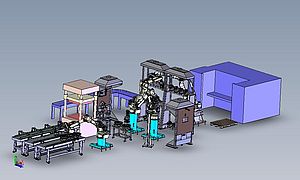

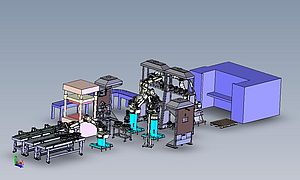

La programmazione dei robot è stata eseguita a blocchi, in modo da permettere all’operatore di attivare o disattivare la sbavatura di aree in funzione dell’usura dello stampo presente sulla pressa di stampaggio. L’operatore assolve fondamentalmente sull’isola il compito di scaricare i pezzi finiti e caricare i pezzi da processare su un sistema a pallet in accumulo, movimentati tramite un trasportatore a catena metallica che li porta all’interno di una cabina insonorizzata ove gli stessi saranno sollevati e centrati per garantire un posizionamento corretto. Qui sono alloggiati i due robot, che devono eseguire il ciclo in 70 secondi, in modo che sia congruo con la produttività della stazione della pressa di stampaggio. L’isola è equipaggiata con un plc e con pannello operatore che colloquiano con un supervisore di area produttiva del cliente, così da poter trasmettere tutti i dati di produzione, eventuali fermi, statistiche di cambio utensili etc. La richiesta del cliente è stata anche quella di avere un’isola particolarmente compatta (foto 2) su monoblocco che potesse essere facilmente mossa e ricollocata in altre aree.

Seconda isola di sbavatura

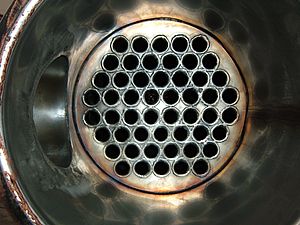

Un’ulteriore evoluzione di questo innovativo sistema di finitura robotizzato è stata compiuta con un secondo cliente ed ha riguardato l’esigenza di inserire, all’interno di un’isola che espletasse operazioni di sbavatura e finitura, anche delle operazioni di controllo dimensionale e di completezza del manufatto. Tali operazioni richiedono, secondo le specifiche del costruttore automobilistico, la verifica delle tolleranze di deformazione ed un controllo di qualità, dimensionale, oltre alla verifica di integrità di tutta una serie di componenti come pin di riferimento, profondità di fori, alette di raffreddamento non distorte. Questi controlli sono stati implementati anziché tramite dei sistemi meccanici tradizionali anche con l’utilizzo di un sistema di visione dotato di telecamera da 12 mega pixel, che ha permesso di effettuare le verifiche nelle tolleranze richieste di 0,1/0,2 mm.

Il particolare è una piastra radiante su cui sono montati dei componenti elettronici dell’auto ed è processato all’interno di un’isola dove ancora due robot Kawasaki RS7L-F60 si dividono i compiti di controllo qualità e di rimozione delle bave residue, in modo tale da poter garantire il tempo ciclo 20 secondi. La parte che include sia il sistema di visione che funge da guida robot per la presa dei pezzi alimentati, sia lo speciale sistema di visione per il controllo di qualità dimensionale, è collocata all’interno di una cabina chiusa per evitare che le operazioni di sbavatura del secondo robot, che generano delle polveri residue, possano influenzare l’efficienza globale del sistema. L’intera isola è montata su un basamento monoblocco mobile, che può essere facilmente ricollocato all’interno dell’area produttiva.

Il ruolo dell’operatore è quello di alimentare i pezzi dell’isola tramite un trasportatore motorizzato, che porterà gli elementi sotto un sistema di visione TS Vision, il quale effettuerà il riconoscimento del codice e trasferirà al primo robot la posizione del pezzo per la presa (foto 3). Una volta prelevato il pezzo, il robot si sposta verso la stazione di verifica dimensionale di qualità ed esegue sette controlli orientando il pezzo in 7 posizioni così da verificare la presenza o meno di pioli necessari al montaggio del particolare, alla loro altezza, all’apertura di tutte le finestre, alla deformazione delle alette di raffreddamento e alla planarità del pezzo stesso, oltre che alla presenza di bave in determinati fori. Terminata questa procedura, il primo robot effettua su una attrezzatura dedicata dotata di pioli calibrati il controllo della profondità dei fori e, nel caso in cui in una di queste fasi si generasse uno scarto, il dato viene trasmesso al supervisore che memorizza le tipologie di materiale e il pezzo viene scaricato nello scivolo di gestione degli scarti.

L’operazione precedente al trasferimento del pezzo tra primo e secondo robot, che avviene tramite tavola rotante a due stazioni, è la pressatura per rimozione di eventuali bavette residue nelle finestre asolate del pezzo. I particolari depositati sulla tavola rotante con rotazione di 180 gradi vengono portati al secondo robot fuori dalla cabina chiusa; il secondo robot preleva il pezzo ed esegue, tramite l’ausilio di utensili pneumatici dotati di spazzole di vario tipo metalliche e in fibra, la rimozione di bave residue sia sui fori presenti sui vari piani del pezzo, derivanti durante la fase di stampaggio dalle spine che nello stampo generano i fori stessi, sia in altre aree (foto 4).

Il secondo robot viene impiegato essenzialmente per le sole operazioni di finitura. L’evacuazione dei pezzi finiti avviene tramite l’utilizzo di un trasportatore motorizzato a nastro, che porterà i pezzi verso l’operatore dislocato nell’area di carico dei pezzi da processare. Questa soluzione proposta da Tiesse Robot ha permesso al cliente di ottenere delle operazioni di qualità, che non era possibile effettuare nelle attrezzature dedicate che già stava utilizzando ed anche di realizzarle con un tempo ciclo inferiore. Una riprova del binomio vincente, che sta alla base dell’ingegneria dell’azienda visanese, fra tecnologia progettuale ai massimi livelli e ricerca di soluzioni non convenzionali, ma che si traducono in performances di eccezionale efficacia.