Le soluzioni offerte da Bosch Rexroth permettono di ottenere un’interazione ottimale tra tutte le tecnologie, integrando la connettività di macchine e impianti già esistenti, promuovendo al tempo stesso una riduzione dei tempi nei cicli produttivi, un risparmio energetico e la massima flessibilità di adattamento alle modifiche durante le fasi di produzione. L’integrazione, in particolare, consente di aumentare la produttività dei sistemi di montaggio e handling, con riduzione dello sforzo tecnico fino all’80%. La Fabbrica del futuro nella visione di Bosch Rexroth sarà definita dalla semplicità con cui i processi, le macchine e gli operatori sapranno adattarsi alle circostanze oltre che dalla flessibilità.

La Fabbrica Flessibile con FTS

In quest’ottica, il sistema di trasporto flessibile FTS (Flexible Transport System) di Bosch Rexroth è innovativo: con FTS è possibile definire liberamente un’infrastruttura per la macchina o la linea di produzione specifica di un cliente. A partire dall’infrastruttura, FTS consente di muovere e posizionare singoli veicoli di trasporto passivi in modo indipendente, semplice, dinamico e preciso. Il motore e i sensori, “contactless”, permettono a questo sistema intelligente ed aperto di adattarsi alle più diverse condizioni di produzione. Oltre a essere dinamico e flessibile, il sistema garantisce anche un livello di accuratezza di posizionamento eccezionale e si integra perfettamente nel processo di produzione e montaggio. In molti casi ciò riduce la complessità del sistema e il costo totale delle macchine e delle linee di produzione. L’elettronica compatta dell’FTS è in grado di controllare individualmente i veicoli di trasporto, separando il tempo di trasferimento dal tempo di lavorazione. Ciò evita gli inutili periodi di inattività a cui si assiste con i nastri trasportatori convenzionali che possono rallentare i processi. Il sistema FTS è interessante per svariati settori, dall’industria elettronica alle applicazioni di montaggio e movimentazione, in cui dimostra la propria scalabilità in termini di dimensioni e forza motrice, riuscendo a gestire carichi che possono andare da pochi grammi a oltre 1000 kg per veicolo di trasporto con un’accuratezza di ripetizione fino a 1μm.

ActiveAssist e ActiveCockpit: due punti nodali dell’Assembly 4.0

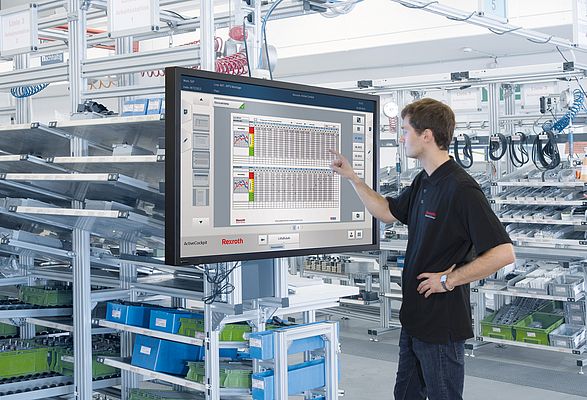

ActiveAssist e ActiveCockpit sono le sue soluzioni di punta di Bosch Rexroth in ottica Factory of the Future. Come supporto all’indispensabile flusso di dati tra le postazioni di montaggio fisiche e la rete informatica, Bosch Rexroth ha progettato due soluzioni di sistema rivolte l’una a creare un vero e proprio “dialogo operativo” tra il collaboratore e la rete virtuale, l’altra a una gestione completa e in tempo reale dei dati riguardanti le linee di produzione.

L’ActiveAssist è un sistema di assistenza completo al montaggio che, grazie a sistemi integrati e istruzioni operative visive, accompagna l’operatore lungo tutta la linea di assemblaggio. Appositi proiettori posti al di sopra della postazione di lavoro, per esempio, mostrano al lavoratore le fasi che deve seguire per assemblare il pezzo direttamente sulla superficie di lavoro, evidenziandone i corretti contenitori di prelievo. Sensori e videocamere garantiscono il corretto svolgimento dell’attività e, in caso di errori, inviano avvertenze per eliminarli. Alcune stime effettuate sul campo hanno dimostrato che l’applicazione dell’ActiveAssist nelle linee di assemblaggio può ridurre i costi di errore fino al 40% e i tempi di operatività sino al 20%. Il sistema è concepito in maniera modulare sia a livello hardware che software ed è liberamente configurabile: gli utenti possono equipaggiare ciascuna postazione di montaggio con diverse funzionalità d’assistenza.

L’ActiveCockpit è invece colui che si occupa della gestione del flusso di informazioni nella direzione opposta: è l’anello di congiunzione fra la produzione, la rete informatica aziendale e l’uomo. Il sistema consiste in una piattaforma di comunicazione interattiva in grado di rilevare tutti i dati di pertinenza delle apparecchiature ad essa collegate, aggiornandoli dinamicamente e presentandoli in tempo reale, in modo da creare le basi per una costante ottimizzazione dei processi. La piattaforma, infatti, può trarre dati in qualsiasi momento e, fornendo le informazioni relative alla produzione ai collaboratori direttamente in loco, rende i processi più trasparenti: eventuali scostamenti vengono subito messi in luce, dando la possibilità al collaboratore di attuare immediate misure di ottimizzazione.

ActiveShuttle: flessibilità e personalizzazione anche nell’intralogistica

Nel campo dell’intralogistica, Bosch Rexroth ha progettato l’ActiveShuttle, un sistema di trasporto autonomo che trasforma in realtà la fabbrica del futuro. L’ActiveShuttle inaugura una nuova era dei sistemi di trasporto autonomo, poiché permette un trasporto robusto, efficiente e completamente automatizzato fino a 260kg.

I carrelli vengono caricati e scaricati in modo automatico, mediante una piattaforma di sollevamento integrata, conforme ai requisiti del settore logistico. Grazie alla tecnologia Plug & Go e all’aggiornamento automatico delle mappe, il sistema di trasporto autonomo è integrabile nell’intralogistica in modo semplice e veloce, senza necessità di adattamenti alle infrastrutture di fabbrica. Un sistema completo, resistente e sicuro, concepito per l’esercizio continuativo 24/7, con una ricezione ordini di trasporto integralmente automatizzata, tramite sistemi di fornitori terzi. Ad accompagnare l’ActiveShuttle nella gestione degli ambienti intralogistici è l’ActiveShuttle Management System (AMS), in grado di controllare tutta la flotta di veicoli in modo efficiente e continuativo. Gli ordini di trasporto possono essere inseriti sia manualmente sia in modo automatizzato attraverso sistemi terzi, e vengono poi registrati per ottimizzare ancor più i processi logistici.

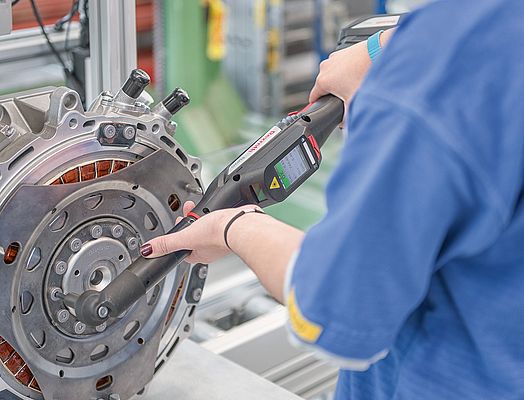

NEXO: l’avvitatore a batteria Wi-Fi

Con NEXO, l’avvitatore a batteria Wi-Fi dotato di controller integrato, è possibile verificare le azioni di avvitatura durante tutto il processo. In ottica Industry 4.0, Nexo è in grado di immagazzinare ed inviare tutti i dati e le curve di serraggio, tramite la connessione Wi-Fi. Sono disponibili a catalogo tre versioni di avvitatori, una a pistola (NXP), una angolare (NXA) per applicazioni standard fino a 65 Nm ed una libera (NXV), personalizzabile per applicazioni speciali o serraggi a valori di coppia più elevati. Nexo offre sicurezza e semplicità di installazione oltre ad una elevata flessibilità nelle attività produttive, infatti può essere utilizzato a multilivello, ad esempio in modalità manuale, ove l’operatore può scegliere il programma o il job da eseguire mediante tastierino o lettore codice a barre integrati, oppure in modalità automatica, ed in questo caso è il controllore di stazione che trasmette all’avvitatore, tramite Open Protocol, il programma o il job da eseguire. Configurazione, gestione e diagnostica avvengono tramite accesso diretto, utilizzando qualsiasi browser da tablet, smartphone o PC. La programmazione intuitiva di NEXO richiede solo una minima formazione, inoltre permette di ridurre tempi e possibili errori.