Sono molti i fattori alla base della continua evoluzione dell'industria automobilistica. Ad esempio, è nota a tutti la pressione sui costi che i produttori di veicoli devono affrontare per essere competitivi a livello globale e conquistare quote di mercato. Di recente, questa particolare sfida è diventata ancora più complessa a causa dell'aumento dell'inflazione, che influisce negativamente sui prezzi dell'elettricità e delle materie prime. Molti prevedono che i prezzi rimarranno alti per qualche tempo. La buona notizia è che sono disponibili molte tecnologie e soluzioni di produzione che consentono ai responsabili degli stabilimenti automobilistici di ridurre i costi e compensare le pressioni inflazionistiche. Questi prodotti non garantiscono soltanto un risparmio di denaro, ma contribuiscono anche alle iniziative di riduzione delle emissioni di carbonio e agli obiettivi di sostenibilità.

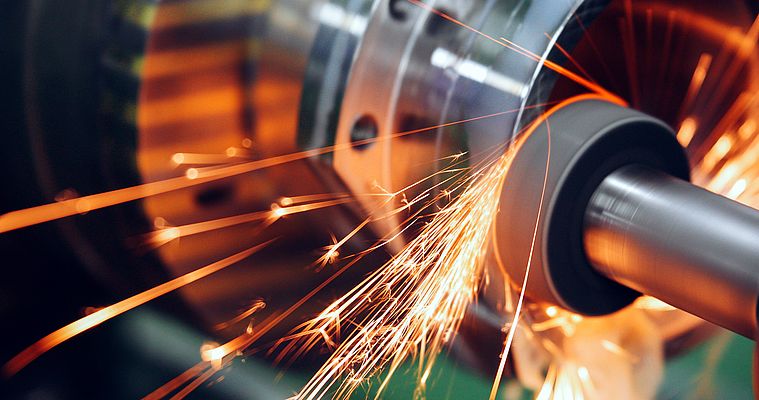

In altre parole, le inefficienze nella produzione di energia di scarto. Pertanto, tra le principali soluzioni di risparmio, vi è la riduzione delle perdite degli impianti ad aria compressa. L'aria compressa trova largo impiego negli stabilimenti automobilistici come parte di sistemi automatizzati e robotizzati. Una singola perdita può costare a un impianto migliaia di euro all'anno, soprattutto perché il generatore e il compressore devono lavorare di più per sostituire l'aria andata persa. Come se non fosse abbastanza, molti impianti non sono al corrente di tali perdite, che non solo incrementano il costo dell'energia, ma rischiano anche di alterare la funzionalità dell'intero sistema.

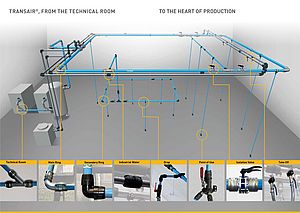

Tubazioni: come fare una scelta intelligente

Tra le soluzioni ottimali, vi è l'impiego di sistemi di tubazioni modulari a connessione rapida in alluminio che eliminano la necessità di filettature, saldature o adesione di giunti di tubazioni. L'uso dell'alluminio è importante, poiché impedisce anche la corrosione dei sistemi tradizionali costituiti da tubi e raccordi in acciaio. Il problema è risolto anche dall'acciaio inox, che tuttavia è più difficile da adattare al sistema laddove quest'ultimo necessiti di modifiche, tra cui la delocalizzazione di un processo di produzione. Al contrario, un sistema modulare in alluminio leggero privo di saldature semplifica questo compito, rappresentando al contempo una soluzione efficiente dal punto di vista energetico, poiché riduce le perdite di pressione dovute al flusso laminare.

Altro punto da sottolineare è che le perdite e i sistemi inefficienti contribuiscono alle emissioni di carbonio. Nonostante gli attuali sforzi di riduzione delle emissioni di CO2, il settore automobilistico continua ad essere tra i più inquinanti, al pari di altre grandi industrie manifatturiere, spesso attraverso i partner della catena di approvvigionamento. Tuttavia, se uno stabilimento automobilistico riesce a ottimizzare l'efficienza energetica, contiene anche il proprio impatto ambientale e, di conseguenza, i costi: rivolgersi a un impianto ad aria compressa significa beneficiare di risparmi energetici immediati.

Percezione di un'opportunità

Andando oltre, un altro modo per risparmiare sui costi è impiegare sensori per il monitoraggio degli impianti ad aria compressa; la successiva analisi dei dati consente ai responsabili di implementare strategie di manutenzione preventiva.

Il monitoraggio online IoT o "in tempo reale" degli impianti ad aria compressa riduce i costi di manutenzione e garantisce la massima efficienza. Ricevere un maggior numero di informazioni in tempo reale dai sensori (che inseriscono i dati in un sistema software) può agevolare decisioni di gestione più intelligenti lungo la linea, migliorando così l'efficienza e riducendo il rischio di guasti ai componenti. In particolare, l'utilizzo di un sistema basato su IoT può anche far sì che l'acquisto dei ricambi avvenga sempre al momento giusto grazie a un software automatico per gli ordini. Non è necessaria alcuna interazione umana.

Con il potenziamento dell'IoT, gli stabilimenti di produzione del settore automobilistico possono implementare rapidamente il monitoraggio delle condizioni e le routine di manutenzione predittiva di sistemi di tubazioni per aria compressa, impianti idraulici e circuiti ad anello. Questi sistemi di monitoraggio delle condizioni sfruttano sensori avanzati, software e connettività wireless o Bluetooth per fornire un quadro completo delle prestazioni del sistema e dell'affidabilità dei componenti attraverso dati storici e in tempo reale. Fornendo dati relativi a indicatori operativi essenziali quali pressione, temperatura, umidità, potenza e flusso attraverso un'interfaccia di facile utilizzo, le squadre di manutenzione possono diagnosticare rapidamente problemi come le perdite e risolverne altri apparentemente minori prima che diventino più gravi e possano arrestare una linea di produzione. Negli stabilimenti automobilistici, le interruzioni possono costare milioni di euro al giorno.

In definitiva, l'introduzione di sistemi autonomi, insieme ai dati e all'apprendimento automatico, si traduce in stabilimenti automobilistici intelligenti con risorse, processi, persone e dispositivi interconnessi. Qui, le macchine ciberfisiche sono in grado di monitorare i processi fisici, generare e condividere reciprocamente informazioni e prendere decisioni che non richiedono l'intervento umano. Sfruttano i "big data" dell'IoT, il cloud computing, il calcolo cognitivo e l'intelligenza artificiale per ottimizzare l'efficienza e la produttività degli impianti, riducendo al contempo costi e sprechi.

Generare per accumulare

La generazione di azoto in loco rappresenta un'ulteriore e agevole conquista per gli stabilimenti automobilistici che cercano di risparmiare sui costi. L'azoto va acquisendo maggiore importanza nei processi di produzione del settore automobilistico. Uno degli utilizzi è la rimozione dell'ossigeno, che danneggia i componenti elettrici sensibili durante la saldatura dei PCB. L'azoto fornisce un ambiente inerte in cui eseguire alcuni processi con un rischio ridotto di difetti.

L'installazione di un generatore di azoto elimina problemi come le carenze della catena di approvvigionamento, risparmiando anche sui costi di trasporto e aumentando redditività e sostenibilità. L'installazione è semplice: basta collegare una linea di aria compressa standard all'ingresso del generatore, e l'uscita alla linea dell'azoto. L'unità è pronta quindi a funzionare su richiesta senza alcun problema, in modo sostenibile per l'ambiente e conveniente in termini di costi.

Come ottenere il via libera

Sempre in materia di "gas", l'utilizzo di idrogeno è una tendenza in crescita, poiché gli OEM del settore automobilistico cercano di fabbricare prodotti "più ecologici". Attualmente, si pone molta enfasi sulla quantità di emissioni di carbonio corrispondenti alla produzione di un veicolo. Il calcolo richiede un'equazione complessa che implica diversi fattori, tra i quali l'impiego di meno energia, il riciclaggio e il riutilizzo della plastica come parte di un approccio di economia circolare e l'approvvigionamento di materiali "green", primo tra tutti l'acciaio "verde".

Un numero limitato ma crescente di produttori di acciaio sta sostituendo il carbone da coke, tradizionalmente necessario nella produzione di acciaio a base di minerale di ferro, con elettricità e idrogeno senza combustibili fossili. Se l'idrogeno proviene da una fonte di processo "green", si inizia a ridurre l'impatto della produzione di veicoli, facendo in modo che si compia un passo decisivo verso l'eliminazione quasi totale delle emissioni di CO2 nella produzione di acciaio. In combinazione con i materiali riciclati, il settore automobilistico può ridurre il proprio impatto ambientale sull'intero settore.

In tutti i casi, i produttori del settore automobilistico possono star certi che Parker conosce i requisiti del settore e supporta quest'ultimo attraverso lo sviluppo di tecnologie che aiutano a risparmiare energia, ridurre i costi e migliorare la sostenibilità, che si tratti di prodotti per impianti ad aria compressa, generazione di azoto, produzione di idrogeno o riciclaggio di plastica. La gamma interconnessa di tecnologie di movimentazione e controllo dell'azienda diventerà sempre più centrale nella creazione di un settore automobilistico più pulito e rispettoso dell'ambiente.