A cura di: Walter Volpi - Resp. tecnico Automation

Grazie all'introduzione di soluzioni intelligenti è possibile conseguire una riduzione di oltre il 20% del consumo energetico con effetti sostenibili a lungo termine, perché un utilizzo migliore dell'energia significa minore impatto ambientale, salvaguardia delle risorse e riduzione dei costi energetici a parità di produttività.

Lenze è un partner affidabile in ogni fase, dalla progettazione alla realizzazione della macchina, e può assistere nella scelta degli azionamenti da impiegare. Grazie a Lenze si ha sempre sotto controllo tutto ciò che può influenzare il consumo energetico della macchina ed è possibile facilmente ottimizzare il costo del ciclo di vita dell'impianto, inclusa naturalmente l'efficienza energetica.

In seguito a un'analisi dettagliata dei processi meccanici e del relativo fabbisogno energetico è necessario procedere ricordando che: il più alto potenziale per l'incremento dell'efficienza energetica si ottiene da un'erogazione intelligente dell'energia (75%); segue l'impiego di componenti di azionamento con un alto rendimento (15%); un ulteriore potenziale deriva dall'utilizzo dell'energia di frenatura (10%).

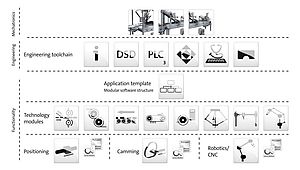

Per aumentare l'efficienza energetica degli azionamenti l'azienda segue tre approcci:

-uso intelligente dell'energia elettrica;

conversione dell'energia con un alto rendimento;

uso dell'energia di frenatura recuperata.

Caso Applicativo

L'applicazione si riferisce a un sistema di monitoraggio dell'energia presso una parte dello stabilimento produttivo di un'azienda dell'Italia centrale leader nel suo settore. Si tratta di un'area coperta di 40.000 mq. La struttura del reparto oggetto del monitoraggio impiega 300 collaboratori e il consumo dell'energia costa mediamente 25.000€ al giorno. Il cliente, in sede di progetto, ha richiesto come primi obiettivi la possibilità di rilevare il consumo delle varie utenze, del telecontrollo da remoto dei parametri di processo, di poter avere un feedback fondamentale per il dimensionamento dei futuri impianti.

L'obiettivo finale è comprendere il costo energetico per unità di prodotto, pertanto affinare la contabilità industriale, poter effettuare analisi comparate con impianti simili e, di conseguenza, effettuare delle migliorie atte a risparmiare energia (teniamo presente che il consumo energetico presso quello stabilimento influisce tra il 16 e il 18% del fatturato totale) e integrare la supervisione da remoto con altri parametri di produzione.

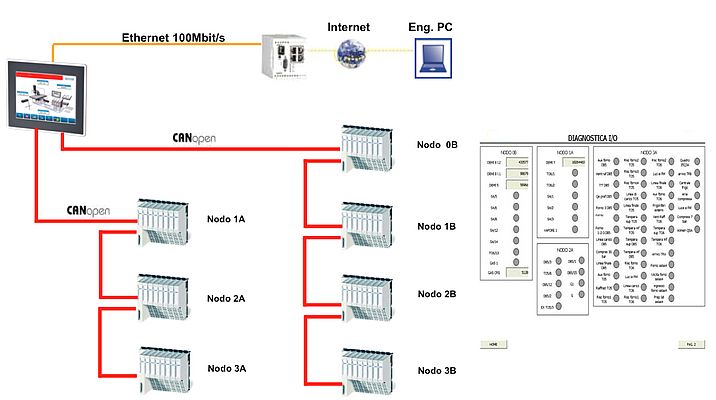

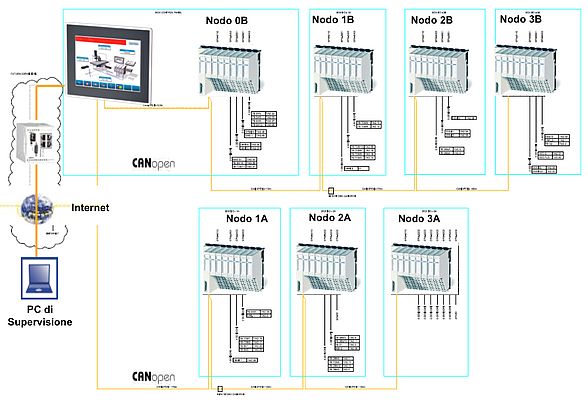

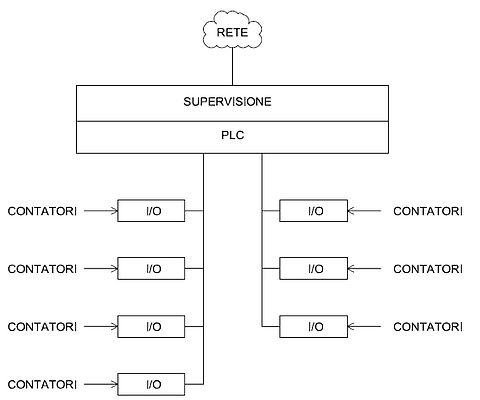

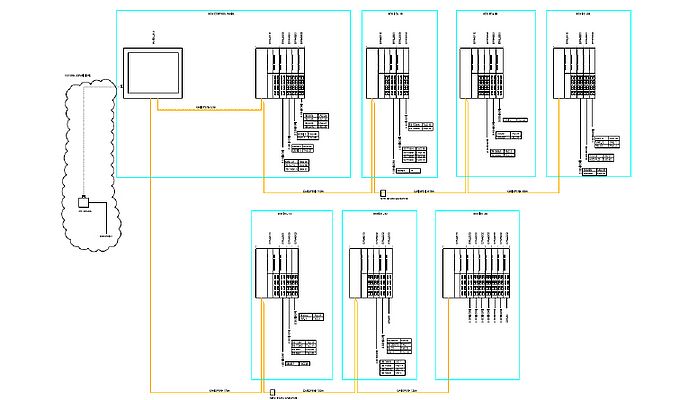

In conclusione, il cliente è ben conscio che il sistema di telecontrollo debba offrirgli la possibilità di registrare le misure variabili sull'impianto, di poterle consultare a distanza, di organizzare un archivio storico idoneo a comprendere con immediatezza i diversi consumi energetici vitali per analizzare gli scostamenti di produzione, la ripetibilità dei guasti e altri punti di debolezza dell'impianto. Sulle linee di produzione sono stati installati 45 misuratori atti a monitorare vapore, aria compressa da 30 bar e 7 bar, acqua potabile, acqua industriale, acqua demineralizzata e gas, oltre a 48 contatori di energia elettrica. Il cablaggio ha richiesto quasi 5000 mt. di cavo, 500m di nuove tubazioni e 100m di nuove canalizzazioni, è stato necessario l'uso di più piattaforme contemporaneamente. Il cliente ha richiesto un sistema di monitoraggio estremamente semplice e di immediata lettura pertanto inizialmente si pensava non ci fossero difficoltà di sorta, in realtà l'estensione dell'area e il dover lavorare su un impianto già in produzione da oltre 10 anni ha messo a dura prova la professionalità degli operatori. Il layout dell'impianto ha ririchiesto uno studio approfondito per poter installare i 7 nodi di I/O remoti in luoghi facilmente accessibili e a distanza di non più di 100 m dai rilevatori digitali e 50 m dai rilevatori analogici. Nello stesso tempo, l'inserimento di strumenti di misura era a quote variabili tra gli 8 e i 10 m e in alcuni casi, per questioni prettamente tecnologiche, si richiedeva l'inserimento di by-pass. Ancora più problematici sono stati i tempi di intervento richiesti, il tutto doveva essere perfettamente funzionante in 20 giorni lavorativi e l'impianto fermo per una sola settimana. Il successo raggiunto è dovuto alla profonda conoscenza dei tecnici Lenze dell'impianto nella sua interezza, dei processi produttivi, tecnologici e delle utenze installate e, in aggiunta, alla perfetta sintonia tra gli operatori Lenze, i manutentori e i progettisti del cliente e i terzisti meccanici e idraulici. Le misure rilevate sono potenza elettrica in kW (calcolata), energia elettrica in kWh (misurata), portata aria compressa e gas utenza in m3/h (calcolata), consumo aria compressa e gas utenza in m3 (misurata), portata acqua e gas generale in m3/h (misurata), consumo acqua e gas generale in m3 (calcolata), portata vapore in kg/h calcolata e consumo vapore in kg (misurata). Per quanto concerne i costi, i consumi energetici, opportunamente gestiti tramite un software dedicato, danno l'immediato costo energetico per categoria di componente prodotto con la possibilità di una contabilità analitica estremamente precisa.

Di seguito i benefici ottenuti dal sistema:

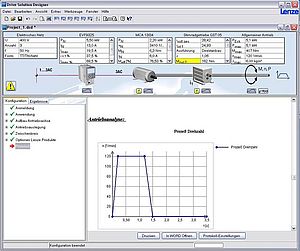

- tramite un file generato dal Panel PLC su chiave USB, il cliente è in grado di quantificare con precisione il costo energetico di prodotto, necessario a una ottimizzazione dei costi del processo produttivo. Il file è disponibile anche per l'acquisizione in rete da remoto;

- l'impianto di monitoraggio ha permesso la rilevazione di eventuali perdite energetiche (aria compressa, acqua etc.);

- la misura dell'aria compressa prodotta e dell'energia elettrica utilizzata ha permesso il calcolo (automatico nel software) del costo reale del m3 di aria;

- il successo di questa applicazione ha portato il cliente alla valutazione di nuove implementazioni dell'impianto di monitoraggio. Ad esempio, sulle macchine con maggior dispendio di energia si prevede, mediante appositi trend, l'ottimizzazione dei consumi in modo significativo fin da subito tramite l'utilizzo di inverter e brushless, anziché sistemi tradizionali;

- ottimo il riscontro del cliente sui prodotti di automazione Lenze impiegati;

- l'aspetto più oneroso nella realizzazione di questo impianto è dipeso dalla dimensione dello stesso (sviluppato su migliaia di metri quadrati) e dalla grande quantità di parametri da monitorare in arrivo dai sensori installati. Molteplici anche i punti di forza del sistema: - possibilità di modifica della gestione dei parametri acquisiti in base alle specifiche esigenze dello stabilimento;

- essendo un sistema aperto, esiste la possibilità di miglioramenti futuri da parte del cliente semplicemente acquistando i software di sviluppo Lenze;

- possibilità di integrazione con gli impianti di processo per scambiare in modo autonomo i dati (cambi di produzione, downtime, tipologia di vetro, guasti, etc.);

- possibilità di gestire allarmi in base a soglie di consumi definiti o che si discostano molto dalla media.