Nell'estate del 2017, 15 stati dell'Unione Europea insieme a Svizzera e Hong Kong sono stati investiti dallo scandalo delle uova contaminate dal Fipronil. Lo scandalo ha avuto origine nei Paesi Bassi, ma i suoi effetti hanno interessato tutto il mondo.

In questo articolo, Shan Zhan, Global Business Manager per il Food & Beverage nella business unit Control Technologies di ABB, si sofferma sugli insegnamenti che i produttori di alimenti possono trarre da questo scandalo relativamente all'importanza del processo di rintracciabilità. All'interno di questa vicenda, a preoccupare maggiormente era il fatto che le autorità dei Paesi Bassi fossero venute a conoscenza già nel novembre 2016 dell'uso illegale del Fipronil, un insetticida non adatto al consumo umano. Per una serie di errori amministrativi e una mancanza di collaborazione tra autorità, il Sistema di Allerta Rapido per Alimenti e Mangimi (RASFF) dell'Unione Europea ne ebbe notizia solo a luglio 2017, quando le uova raggiunsero gli scaffali di tutta Europa. Un'altra preoccupazione risiedeva nel fatto che i due responsabili della contaminazione avevano lanciato il loro prodotto in occasione di una convention del settore agricolo a marzo 2016, vendendolo come trattamento miracoloso contro i pidocchi e le pulci nel pollame. All'epoca, quando gli allevatori chiesero informazioni sugli ingredienti del prodotto, si sentirono rispondere che si trattava di un segreto e che non era il caso di fare ulteriori domande sull'argomento.

L’importanza della rintracciabilità

Da questa crisi i produttori di alimenti hanno molto da imparare. Partendo dall'importanza della rintracciabilità, passando per l'esatta conoscenza di ciò che viene usato sui prodotti, dal campo alla tavola, e arrivando a un'accurata registrazione di tutti i dati utili in casi come questo, lo scandalo della contaminazione da Fipronil conferma la necessità di un sistema automatizzato che esegua queste attività su base standard. I supermercati che avevano utilizzato le uova in altre preparazioni, avevano fortunatamente messo a punto procedure di rintracciabilità tali da garantirne la rimozione dagli scaffali e l'esclusione dalla catena alimentare. Tutti i produttori di alimenti nel mondo, a prescindere dalle normative locali, dovrebbero essere almeno in possesso della certificazione ISO 22005:2007 per la rintracciabilità nelle filiere degli alimenti e dei mangimi. In questo modo, le organizzazioni sono in grado di registrare in maniera accurata i dati relativi ai loro prodotti senza tralasciare nulla, dai mangimi utilizzati agli ingredienti e al packaging, potendo anche garantire l'integrità di tutta la necessaria documentazione. La conformità allo standard implica anche che i diversi fornitori e le varie autorità coinvolte siano tenuti costantemente aggiornati.

Fattore umano e sistema di controllo automatizzato

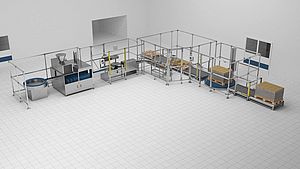

Sono due i fattori da cui dipendono il miglioramento del processo di rintracciabilità e la garanzia del minimo livello di conformità al suddetto standard. Il primo è il fattore umano. Se da una parte è fondamentale predisporre procedure operative standard per la rintracciabilità (SOP) in un impianto di produzione alimentare, come ad esempio la scansione di un ingrediente alla ricezione, dall'altro va ricordato che queste procedure sono spesso sotto il controllo dei dipendenti. Senza dipendenti responsabili nessun sistema di controllo, seppur ottimo, potrà mai essere del tutto efficace. Spetta quindi al produttore fare in modo che tutto il personale segua le procedure SOP, utilizzando qualsiasi metodo necessario allo scopo. Il secondo fattore da cui dipende il miglioramento delle procedure di rintracciabilità è un sistema di controllo completamente automatizzato. Tramite questo sistema si dovrebbe procedere alla raccolta dati per ogni livello di automazione così da fornire dei feedback ai sistemi centrali di gestione e di esecuzione della produzione, siano essi MES (Manufacturing Execution System) o MOM (Manuacturing Operations Management). L'attuazione di procedure SOP efficienti e la totale rintracciabilità sono entrambe supportate dal sistema MOM per la gestione delle attività di produzione.

Sistema MES e sistema MOM

A partire dal primo livello di automazione con i sensori all'ingresso della linea di produzione, il sistema MES deve riuscire ad elaborare tutta la serie di dati raccolti quali timestamp, fornitore del prodotto e operatore che lo ha gestito. Tutto ciò deve poi essere convertito in dati di produzione da sottoporre al vaglio del responsabile di impianto. Il sistema MOM guida gli operatori e fa in modo che tutti eseguano i loro compiti in modo corretto, evitando deroghe e situazioni di non conformità. Inoltre, tutti i dati pertinenti come lotti di materiale, quantità, risultati dei test e parametri di lavorazione vengono raccolti lungo l'intero processo per garantire la totale tracciabilità in avanti e a ritroso.

Registrazione dati completa

Questi dati non costituiscono soltanto un archivio utile in presenza di casi di contaminazione, ma consentono al responsabile di impianto di capire dove si verificano dei fermi di produzione e di rivedere il controllo qualità per valutare, ad esempio, quanto tempo impiegano i prodotti deperibili ad arrivare nella disponibilità del consumatore dopo la lavorazione all'interno dello stabilimento. Poter disporre di una registrazione dati così completa significa avere la certezza che lo stabilimento di produzione alimentare è pronto ad affrontare la malaugurata eventualità del ritiro di un prodotto o di uno scandalo in seguito a contaminazione. Attraverso questi dati, il sistema riesce a individuare dove vanno distrutti i prodotti ed è in grado di fornire informazioni ai clienti e alle autorità. È soltanto non lasciando ‘vuoti’ nel processo di raccolta dei dati e facendo in modo che tutte le fasi del processo di produzione siano automatizzate e collegate al sistema centrale, che i produttori di alimenti potranno imparare dagli errori che hanno portato allo scandalo Fipronil.