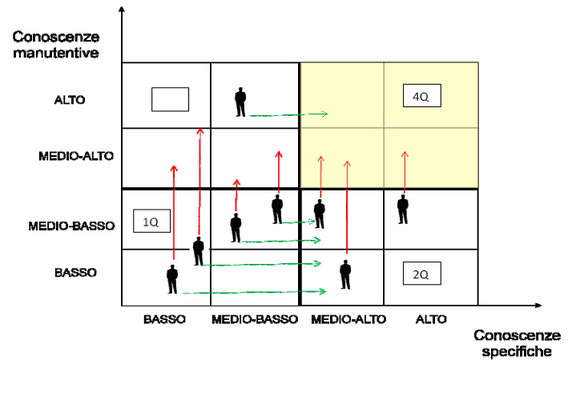

Il profilo professionale del manutentore qualificato può essere immaginato come il risultato essenzialmente di quattro contributi:

1) scolastico: fornisce le basi di disegno meccanico, le nozioni di oleodinamica e pneumatica, introduce alla tecnologia meccanica, alle macchine utensili, all'aggiustaggio e alla meccanica applicata alle macchine e introduce ai fondamenti di sistemi e automazione; in sintesi si parla di officina, di torni, frese, rettifiche centraline oleodinamiche e così via.

2) esperienza maturata sul campo: consolida le conoscenze precedenti e le applica alla realtà dei cinematismi presenti, ai refrigeranti, ai sistemi di miscelazione, additivazione e movimentazione; in altre parole si acquisisce quel "problem solving specifico" necessario per ripristinare il sistema danneggiato nel più breve tempo possibile.

3) formazione specifica del ciclo di produzione e sua automazione: legata sostanzialmente alla spiegazione del funzionamento del processo e delle attrezzature che lo realizzano come le macchine a controllo numerico e i sistemi di controllo e gestione di lavorazione

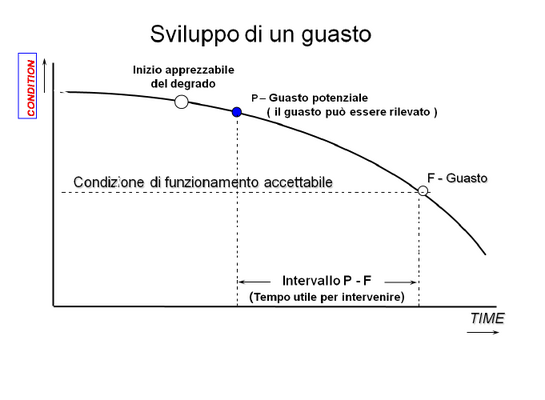

4) formazione specifica di manutenzione: apre il mondo della "fenomenologia del guasto meccanico" ossia della sua nascita, evoluzione e manifestazione distruttiva. In questo senso fornisce gli strumenti per attivarsi in modo efficace nella finestra temporale compresa tra il momento in cui il guasto è rilevabile al momento in cui il componente si danneggia in modo irreversibile e conduce all'avaria del sistema.

Quest'ultimo apporto formativo cristallizza il livello più alto a cui un manutentore può esercitare la propria professionalità e l'aggiustatore può diventare a pieno titolo un manutentore nel senso pieno del termine. Se pensiamo ad un sistema di assi cartesiano ove sulle ascisse abbiamo il tempo e sulle ordinate la condizione di funzionamento del sistema, ovvero la sua capacità di assolvere al compito per cui è stata è progettata, possiamo notare come il manutentore abbia l'intervallo di tempo P-F per intervenire; un'azione prematura si configurerebbe in uno spreco di risorse, perché si interviene sostanzialmente su un'attrezzatura "ancora in grado di proseguire", un ritardo invece constaterebbe soltanto il guasto avvenuto. Nel primo caso ci si porrebbe in una condizione di "overmaintenance" nel secondo invece in una semplice manutenzione a rottura, entrambe le situazioni sicuramente lontane dall'ottimo tecnico-economico.

Trovi l'articolo completo a pagina 8 e 9 di Manutenzione Gennaio 2012

Marco Marangoni collabora con TIMGlobal Media dal 2008. Già redattore della rivista Manutenzione T&M dal 2010, da settembre 2011 è responsabile dei contenuti editoriali delle altre riviste italiane del gruppo, IEN Italia e Il Distributore Industriale, mentre da giugno 2012 coordina la redazione. Da Giugno 2013 ha assunto il ruolo di Editorial Global Coordinator. Prima di svolgere il ruolo di redattore, ha svolto quello di supporto sia alla redazione che alla produzione, soprattutto per quanto riguarda i contenuti digitali.

Marco Marangoni collabora con TIMGlobal Media dal 2008. Già redattore della rivista Manutenzione T&M dal 2010, da settembre 2011 è responsabile dei contenuti editoriali delle altre riviste italiane del gruppo, IEN Italia e Il Distributore Industriale, mentre da giugno 2012 coordina la redazione. Da Giugno 2013 ha assunto il ruolo di Editorial Global Coordinator. Prima di svolgere il ruolo di redattore, ha svolto quello di supporto sia alla redazione che alla produzione, soprattutto per quanto riguarda i contenuti digitali.