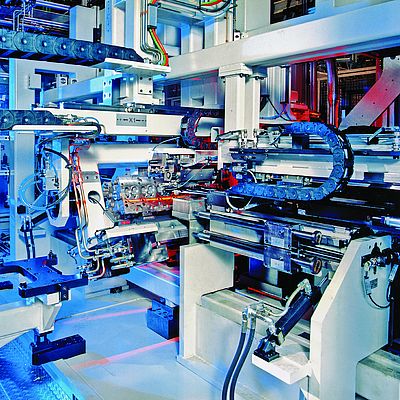

Chi di noi ricorda la saga di Terminator, si ricorderà anche la scena di Terminator 2 in cui un progettista di Cyberdine Systems capisce che le macchine sono diventate più informate. Anche se non siamo ancora arrivati alla fase dell'"individualità", le macchine stanno diventando comunque più intelligenti e capaci di eseguire più azioni automaticamente. Provate a osservare una linea di produzione di articoli di profumeria. Ad oggi ci sono macchine che lavorano autonomamente e continuamente, cambiando il contenuto dei flaconi e le relative etichette, basandosi solo su indicazioni che giungono dal mondo virtuale.

Macchinari Touch

Fino ad oggi, i comandi dei macchinari e l'interfaccia sono stati piuttosto complessi e poco chiari. Ma la tecnologia evolve, e di pari passo i clienti propendono per interfacce molto più intuitive, come i sistemi touch-screen che richiedono una formazione minima e garantiscono un controllo della macchina maggiore. Ciò richiede lo sviluppo di software più avanzati - un altro aspetto che si somma alla complessità. della progettazione dei macchinari.

In futuro, le macchine saranno parte di una linea di produzione integrata e forniranno dati in tempo reale riguardo il processo di produzione e lo stato delle macchine stesse. Ad esempio, le macchine riusciranno a monitorare il proprio stato, tra cui variabili come la temperatura, le performance idrauliche e i livelli di pressione. Segnaleranno da sole le anomalie agli ingegneri, che potranno così risolvere le problematiche, prima che si verifichino danni alla produzione. I dati raccolti dalle macchine saranno inseriti in un ecosistema di dati più ampio, con tecnologie come gli attuatori, i sensori, telecamere wireless e lettori RFID, in stabilimenti che forniscono un flusso continuo di informazioni provenienti dalla linea di produzione. Questi dati, analizzati e processati nel cloud, creeranno un'intelligenza operativa migliore, sulla base della quale il personale e le macchine potranno prendere decisioni a loro volta migliori. Se da un lato questi progressi devono essere i benvenuti, dall'altro, per le aziende produttrici di macchine, questo intensifica la complessità. In particolare, sono necessari software avanzati, con milioni di righe di codice, per controllare le macchine, con una percentuale del contenuto di software che, tra il 1970 e il 2010, è cresciuta del 45%1.

La complessità cresce in linea con le richieste sempre più esigenti dei produttori. Nei mercati chiave - da quello dell'automobile ai beni di consumo - i clienti cercano prodotti sempre più personalizzati. E prodotti personalizzati richiedono macchinari ad hoc per produrli, e i clienti richiedono macchine sempre più specifiche per progetti su misura. Infatti, i tempi della progettazione, della produzione e della fornitura di un modello di macchina standard, con un ciclo di vita lungo, stanno volgendo al termine.

Per tenere il passo con la domanda, le configurazioni delle macchine devono essere cambiate più spesso. Inoltre, l'affermarsi di produttori di macchine nelle economie a basso costo determina un aumento della pressione, che scaturisce in questo caso dalla globalizzazione.

In questo scenario, è necessario trovare strade alternative. Dobbiamo affrontare la crescente complessità delle macchine, individuare soluzioni più efficaci per abbattere i costi ed essere più flessibili per progettare, sviluppare e produrre macchine in modo più agile e rapido. In breve, dobbiamo passare a una produzione più avanzata.

Il metodo più semplice, attraverso le macchine

La base per una produzione avanzata è la piattaforma digitale, che include tutti i progetti, consente la collaborazione tra i team e i punti vendita e cataloga tutto il lavoro, garantendo che l'IP possa essere facilmente riutilizzato. Il passaggio verso un sistema unificato, sviluppato per il ciclo di vita del progetto relativo alla progettazione delle macchine, consente ai produttori di compiere tre passi fondamentali per migliorare i processi di produzione:

- Adottare una progettazione meccatronica: con i principi di ingegneria dei sistemi, le richieste dei clienti possono essere monitorate continuamente, dalle trattative iniziali al progetto finito. I software stanno favorendo significativamente la creazione di modelli funzionali più avanzati. Il modello crea un terreno comune per le discipline meccaniche, elettriche e per l'automazione, per lavorare insieme in parallelo. Ad esempio, i progettisti meccanici possono utilizzare modelli concettuali per progetti dettagliati; i progettisti elettrici possono usare i dati dei modelli per scegliere i sensori e gli attuatori più adatti per ciascuna macchina, e i progettisti del settore automazione possono utilizzare dati di sequenze operative dei modelli per sviluppare i software.

- Progettare su commessa (ETO - Engineering to order): la digitalizzazione della gestione dei progetti si affianca anche ad una transizione verso la progettazione modulare - utilizzando alcuni software che segmentano le specifiche dei clienti in parti che possono essere prese in carico separatamente. Questi moduli hanno un'alta probabilità di essere riutilizzati, e dunque di ridurre il numero di cicli di progettazione necessari per costruire una nuova macchina. Questa impostazione, inoltre, limita le criticità legate alle tempistiche e ai costi, che insorgono quando i clienti ordinano una macchina personalizzata.

- Virtual Commissioning: l'area più interessante dell'evoluzione della progettazione delle macchine, forse, è la creazione di "macchine virtuali". Completi e dettagliati, i cloni digitali virtuali 3D delle macchine, adesso possono essere costruiti per progettare, testare e nuovi prodotti. La progettazione può essere impostata velocemente e i software riescono a simulare l'effetto di variabili come la gravità, la frizione e le performance di sistemi elettrici, di fluidi e pneumatici. Il modello, inoltre, può essere connesso a controller fisici, per inserire l'hardware nell'iter del processo di progettazione. I nostri software si connettono a una varietà di controller di diverse case produttrici, e sono compatibili con la simulazione di un punto vendita con un Programmable Logic Controller (PLC). Le soluzioni di virtual commissioning contribuiscono ad incrementare l'efficienza dell'iter di sviluppo, consentendo di testare una macchina prima che questa venga prodotta. Inoltre, favoriscono il rilevamento delle criticità più rapidamente nel corso del processo, e in questo modo prevengono problemi indefiniti, che causano ritardi costosi quando si ripercuotono sugli altri livelli della linea.

Come risparmiare tempo

I nostri clienti che si avvalgono di soluzioni per la gestione del ciclo di vita del prodotto (PLM) affermano che con le competenze descritte sopra, le tempistiche di sviluppo si riducono dal 20 al 30%. Il risparmio è generato soprattutto dal riutilizzo dell'IP e dall'uso di modelli virtuali che facilitano la progettazione, il test e l'attività delle macchine. Ad esempio, il team di progettazione del software PLC può ricevere un progetto concettuale per poi dare il via alla propria programmazione e possono così iniziare a simulare le performance del loro software molto prima (nella fase concettuale), per evitare gli errori e semplificare nettamente la progettazione del software. Gli strumenti PLM forniscono anche un terreno per la collaborazione digitale in tempo reale, necessaria a coordinare team globali, attivi in varie discipline. Inoltre, integra costantemente il lavoro di diversi gruppi, e segnala quando il cambiamento del progetto in una singola area potrebbe ripercuotersi su altre. Questa integrazione più profonda può contribuire a risparmiare molto tempo. Man mano che le macchine diventano più connesse e più autonome, la loro progettazione e la loro costruzione diventerà sempre più complessa. Per creare queste macchine avanzate, è necessario avvalersi di software avanzati: si tratta di software dedicati ad un compito preciso che, grazie agli strumenti e alle interfacce di collaborazione intuitiva, facilitano, economizzano e velocizzano la costruzione delle macchine personalizzate di oggi e di domani.

Mirko Baecker, EMEA Marketing Director Tecnomatix - Rahul Garg, Global Senior Director Industrial Machinery and Heavy Equipment di Siemens PLM Software