Autore: Arch. Guido Roche – CEO Architecno srl

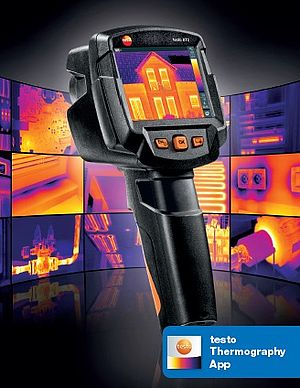

La sicurezza degli impianti produttivi è una priorità per le aziende manifatturiere, tanto che, da molti anni, le compagnie assicurative consigliano un monitoraggio termografico di tutti i componenti elettrici degli impianti produttivi. Una manutenzione continua degli impianti consente una maggiore efficienza nella produzione e, soprattutto, riduce il rischio di possibili fermi macchina. Una criticità molto frequente, sui componenti elettrici, è data dal fatto che la corrente elettrica genera una coppia sinistra, per cui tende a svitare morsetti e connessioni elettriche. Attraverso un controllo sistematico di tutti i componenti elettrici è possibile intervenire tempestivamente per la riparazione del difetto. I principali difetti in ambito elettrico sono generati, infatti, da un aumento della resistenza elettrica puntuale che, per effetto joule, causano un incremento localizzato della temperatura. Tali criticità sono di facile ed immediata individuazione mediante un controllo termografico. Attraverso la verifica periodica, inoltre, è possibile individuare eventuali sovraccarichi di linea.

La sfida

La principale sfida di un controllo predittivo sarebbe quella di evitare l’eventuale insorgere di rotture ma, ovviamente, questo non è possibile. Attraverso controlli sistematici, però, è possibile cercare di effettuare tutti gli interventi manutentivi volti a ridurre l’insorgere di malfunzionamenti o addirittura fermi macchina. Campagne di monitoraggio su base semestrale consentono di poter intervenire in maniera mirata e di ridurre il magazzino ricambi degli addetti alla manutenzione. Per effettuare le ispezioni termografiche, inoltre, non è necessario effettuare il fermo macchina degli impianti, così come non è necessario interrompere un ciclo termico o un ciclo produttivo. Gli impianti devono essere a regime e, in caso di componenti in movimento, non è necessario rimuovere eventuali protezioni. L’unico requisito fondamentale per far sì che la prova sia considerata valida è che l’impianto sia ad un regime di funzionamento di almeno il 40%. Tale condizione, generalmente, in un impianto industriale è sempre rispettata. Un’altra criticità che il tecnico termografico deve tenere in considerazione durante l’ispezione, consiste nell’analisi e l’eventuale individuazione di riflessioni che potrebbero indurre in macroscopici errori di interpretazione. In ambito industriale, infatti, ci troviamo ad operare con materiali a bassa emissività, altamente riflettenti che potrebbero, quindi, riflettere delle fonti di calore limitrofe. L’operatore deve quindi impostare il corretto valore di emissività del componente da analizzare, basandosi su misure in opera dell’emissività stessa o su verifiche comparative su oggetti analoghi. Risulta evidente, pertanto, che l’operatore termografico debba essere molto preparato e formato per indagare con queste tipologie di materiali. A tale proposito si ricorda che ogni ispezione termografica, con il relativo report, deve essere effettuata da un operatore con certificazione di almeno secondo livello in accordo con la UNI EN 473, aggiornata ed integrata nella ISO 9712/2012.

La soluzione: testo 890

La termocamera testo 890 possiede un’ottima risoluzione geometrica del sensore - 640x480 pixel - che, in super risoluzione, arriva a 1280x960 pixel, ottiche intercambiabili, ma soprattutto è dotata di una grande precisione di misura. È bene sottolineare che la termocamera non è un termometro, per cui è necessario fare delle misure termiche per comparazione, tra componente sano e componente anomalo. Anche nelle verifiche elettriche dei componenti industriali vengono prodotte delle analisi per comparazione, definendo 3 gradi di difetto, proprio in funzione della differenza di temperatura tra componenti analoghi, per tipologia e materiale. Nella scelta della termocamera da impiegare per una ispezione dei componenti elettrici di un sito produttivo è fondamentale considerare i seguenti parametri:

- La risoluzione geometrica del sensore, in quanto è possibile effettuare riprese di componenti anche piccoli a distanza di sicurezza dagli elementi stessi. Nella scelta della termocamera, infatti, l’IFOV (Instant Field of View) della termocamera è fondamentale per poter individuare le dimensioni del più piccolo oggetto misurabile. La termocamera Testo 890-2 ha un IFOV di 1.13mrad, consentendo di misurare un oggetto di 1.13mm ad un metro di distanza, con un’ottica di 42°. Tale parametro è fondamentale, in quanto è possibile inquadrare una grande superficie, non perdendo il dettaglio dell’oggetto da analizzare.

- La sensibilità termica è la minima differenza di temperatura riscontrabile sull’oggetto analizzato. Resta evidente, quindi, che maggiore è la sensibilità termica, maggiore sarà il grado di accuratezza che si riuscirà a raggiungere nell’analisi del difetto. La termocamera testo 890 che noi normalmente utilizziamo, ha una sensibilità termica (NETD) inferiore a 40 mK a 30° C. ciò significa che è in grado di analizzare variazioni di 0,04°C sull’oggetto da analizzare.

- La durata della batteria e l’ergonomicità della termocamera stessa in quanto, dovendo operare spesso in ambienti angusti e poco accessibili, avere una termocamera comoda da utilizzare e con batterie a lunga durata rende il lavoro più agevole.

- Ultimo parametro, ma non per importanza, nella scelta della termocamera, è la qualità del sensore nel visibile, per consentire di individuare, in maniera chiara e leggibile il componente anomalo. A tale proposito, inoltre, la possibilità di utilizzare degli illuminatori (led posti sulla termocamera), consente di effettuare la ripresa nel visibile, anche in condizioni di scarsa luminosità.

La scelta della termocamera più adatta è determinante per la buona riuscita di una ispezione di componenti elettrici di grandi stabilimenti produttivi, considerando che in grandi siti produttivi, si possono tranquillamente eseguire dalle 700 alle 1000 riprese nell’arco di una sola giornata lavorativa. Velocità di acquisizione, angolo di ripresa e durata delle batterie sono le chiavi per la scelta di una termocamera per applicazioni in ambito industriale.