Quando si aggiungono altri ambienti a un'abitazione, spesso l'architetto incaricato della modifica utilizza un software CAD per visionare in anteprima quello che sarà l'aspetto di questi nuovi ambienti e come si andranno a inserire nella struttura preesistente. Allo stesso modo, la messa in servizio di un nuovo sistema in un impianto di produzione alimentare necessita di un software che possa garantire l'efficiente pianificazione del cambiamento; inoltre, combinando questo approccio con una replica digitale, i produttori hanno la possibilità di ottimizzarne le operazioni. In questo articolo, Brith Isaksson, Business Unit Food & Beverage di ABB, illustra questo concetto.

Fasi della pianificazione

Una buona pianificazione richiede tempo, ma quando si tratta di fare un'aggiunta a un edificio esistente, come potrebbe essere ad esempio una casa, può fare davvero la differenza tra fondamenta che si sgretolano e la casa dei sogni. Per semplificare il processo ed evitare problemi, gli architetti si avvalgono di specifici software che consentono loro di realizzare i progetti e integrare nel loro piano gli elementi degli impianti elettrico e idraulico presenti nella struttura preesistente. Una volta completata questa prima fase, gli architetti possono esaminare i piani per verificare che siano conformi alla normativa, controllare la praticità del progetto ed eliminare potenziali fonti di problemi. Mentre però i piani CAD vengono spesso utilizzati per pianificare le installazioni dei sistemi negli impianti di produzione, il software tende a essere più soggetto ai limiti posti dagli elementi variabili che si presentano durante questo processo.

Realizzare ed eseguire una linea di processo in fabbrica

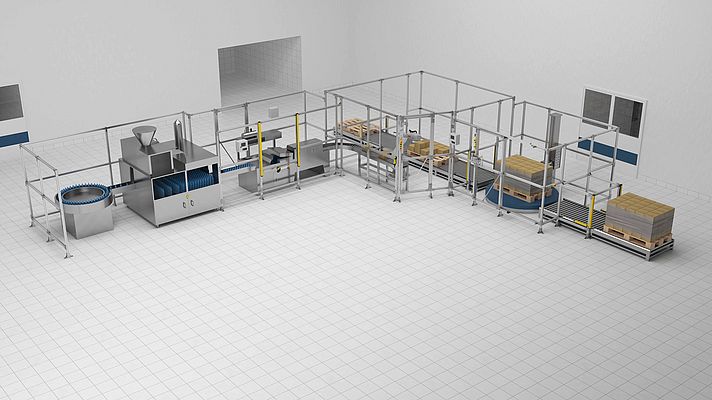

Di conseguenza, non sorprende che ultimamente si stia affermando un nuovo trend, con i produttori sempre più interessati all'implementazione nel settore industriale di tecnologie di messa in servizio virtuale e di altre tipologie di software di simulazione. La messa in servizio virtuale consente ai produttori di realizzare ed eseguire virtualmente una nuova linea di processo in fabbrica, prima di realizzarla nel mondo reale. In questo modo, possono simulare nel mondo virtuale una copia perfetta della linea di produzione, inclusi il suo sistema di automazione e la sua rete correnti, e poi modificarla andando ad aggiungere nuove apparecchiature. La messa in servizio virtuale consente agli ingegneri negli impianti di programmare robot e sistemi di automazione nel mondo virtuale. Quindi offre loro la possibilità di eseguire test virtuali e di risolvere in anticipo eventuali problemi rilevati, così da ridurre notevolmente i costi e i tempi di allestimento del sistema. Ad esempio, se il responsabile di un impianto desidera installare una nuova cella robotica per selezionare il prodotto da un convogliatore e posizionarlo in una confezione a una certa velocità al minuto, la linea può essere organizzata e testata virtualmente per arrivare a raggiungere questo obiettivo. È così possibile controllare che il robot possa eseguire i movimenti e le manovre necessarie nell'ambito di quello che è il flusso di produzione e packaging. Un'architettura di questo tipo, in cui il processo viene implementato e testato virtualmente, si dimostra estremamente flessibile in quanto consente di eseguire diversi scenari e il software di automazione può essere programmato senza che sia necessario interrompere la produzione all'interno della linea fisica.

Ability RobotStudio di ABB

Utilizzando la messa in servizio virtuale, i produttori possono inoltre eliminare le inefficienze operative presenti nelle loro linee di produzione esistenti, così da aumentare la produttività. Ability™ RobotStudio di ABB è in grado di simulare i diversi processi in un impianto di produzione di alimenti e bevande in modo che i responsabili possano identificare le strategie che hanno bisogno di una "messa a punto" per poter offrire una migliore qualità e aumentare la produzione.

Per il supporto e la manutenzione delle apparecchiature, i responsabili possono anche integrare altri software di simulazione come, ad esempio, le applicazioni di replica digitale. Un "gemello digitale" simula una replica esatta di una risorsa, un sottosistema o un sistema e combina gli aspetti digitali dell'apparecchiatura (ad esempio, il modello) con dati aggiornati in tempo reale su quelle che possono essere la sua operatività e la sua manutenzione. In questo modo, la riproduzione virtuale è in grado di offrire una visione chiara delle condizioni dell'apparecchiatura e indicare la probabilità che si verifichi un guasto a livello di singole parti.

Calcolare numerosi dati

Se da un lato la messa in servizio virtuale crea un ambiente sicuro dove gli ingegneri possono testare le loro applicazioni e accertarsi che contengano la combinazione corretta di componenti, dall'altro la replica digitale offre ai responsabili la possibilità di verificare ulteriormente il progetto 3D nella sua globalità. Se nella pianificazione delle fasi di questo processo si sceglie di utilizzare un software di simulazione come quello di ABB, i responsabili degli impianti possono calcolare numerosi dati, come l'uso ottimale delle risorse per soddisfare la pianificazione dei consumi, così da migliorare la filiera nel suo insieme.

Esaminare il modello finale

Le operazioni necessarie per ingrandire o modernizzare la fabbrica sono molto simili a quelle che si seguono per ampliare la propria abitazione aggiungendo altri locali. Ritardi eccessivi o problemi non identificati nelle primissime fasi del progetto possono risultare particolarmente costosi, ma con la messa in servizio virtuale, i produttori di alimenti e bevande hanno l'opportunità di esaminare il modello finale prima della distribuzione, così da poter risolvere prontamente eventuali problemi ed evitare costi imprevisti.