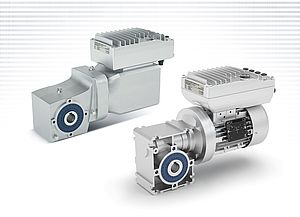

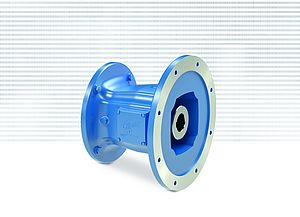

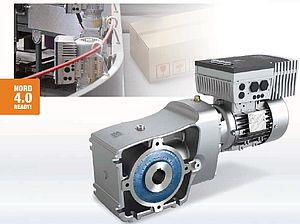

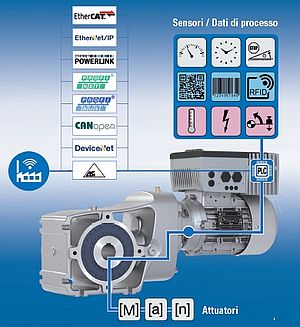

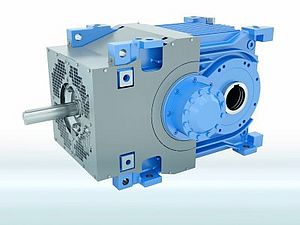

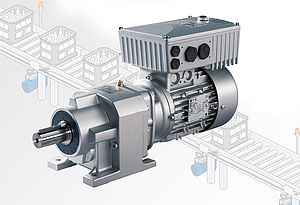

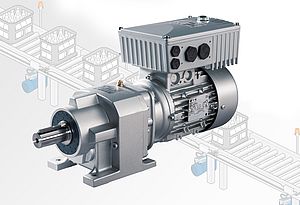

NORD DRIVESYSTEMS ha di recente presentato degli azionamenti con capacità avanzate di monitoraggio delle condizioni che supportano la manutenzione predittiva. NORD utilizza inverter con un PLC integrato per monitorizzare l’intero sistema di azionamento, valutare i dati dei sensori e stimare lo stato del sistema per mezzo di algoritmi intelligenti. Un riduttore industriale dimostra l’approccio al monitoraggio delle condizioni basato su sensori e una tecnologia di valutazione dedicata. Sensori di vibrazioni e olio forniscono dati cruciali in tempo reale sui danni da usura.

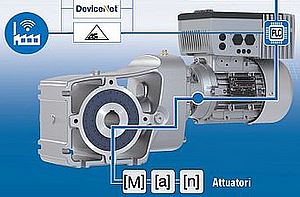

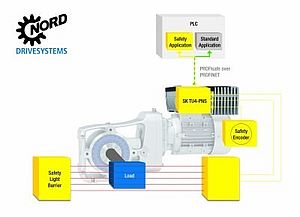

L’analisi delle vibrazioni permette quindi di trarre conclusioni sullo stato dei cuscinetti e del riduttore, mentre l’analisi dell’olio può aiutare a determinare quando è necessario cambiare il lubrificante. Come il modello di "rilevamento virtuale" dimostra, la manutenzione predittiva è possibile anche senza sensori esterni e i relativi costi più elevati: in questa presentazione, l’inverter assembla i dati di processo del sistema di azionamento e calcola il tempo di manutenzione utilizzando un algoritmo che incorpora anche i dati del prodotto e il know-how applicativo acquisito in decenni di esperienza. La funzionalità si basa sull’architettura di riferimento, indipendente dal fieldbus, per il monitoraggio delle condizioni nell’automazione di fabbrica definito dalla Federazione degli Ingegneri Tedeschi nella norma tecnica VDMA 24582.

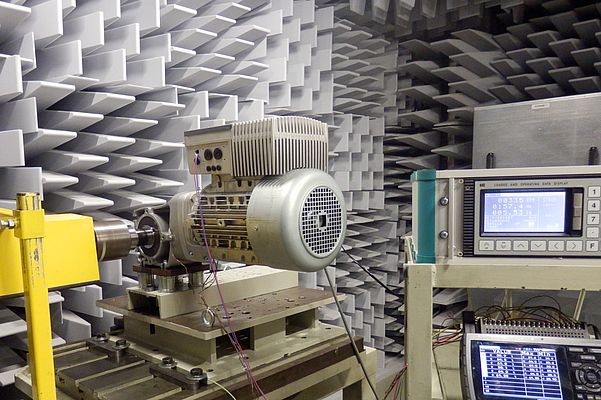

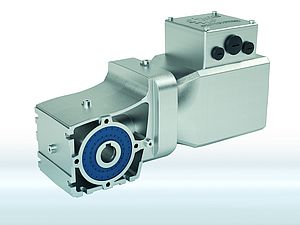

Per rappresentare lo stato reale dell’azionamento nel modo più preciso possibile, NORD ha attentamente verificato i valori calcolati confrontandoli con misure di laboratorio effettive per ottimizzare ulteriormente l’algoritmo. Questa diagnostica software è una soluzione particolarmente efficiente che è adatta anche per gli azionamenti di piccola taglia. Con questa nuova funzione degli inverter i clienti ottengono una vita del prodotto più lunga, una maggiore disponibilità e minori costi di manutenzione.