OMAG è un’azienda leader nella produzione di macchine e linee per il confezionamento primario in buste e stick e fornisce da quasi cinquant’anni soluzioni personalizzate ed evolute a clienti del settore alimentare, cosmetico e farmaceutico.

Valutare il profilo complessivo di sostenibilità

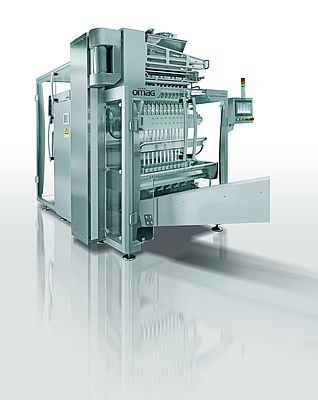

Da sempre focalizzata su performance e flessibilità, OMAG ha deciso di spingere i propri obiettivi ad un altro livello verso un ulteriore traguardo: la sostenibilità. Ha deciso quindi di sottoporre una delle sue macchine di punta, CS/10 per il confezionamento in stick-pack, a un processo di analisi per valutarne il profilo complessivo di sostenibilità e misurarne l’impatto ambientale in tutte le fasi del suo ciclo, dalla progettazione al fine vita. L’analisi ha permesso di prendere coscienza dell’impatto ambientale di ogni singola fase del processo di realizzazione della macchina e di agire con consapevolezza su diversi fronti con l’obiettivo di aumentare l’efficienza energetica, ridurre il consumo di materiali grezzi, coinvolgendo la catena di fornitori in un percorso basato su reali obiettivi di sostenibilità e creazione di valore. OMAG collabora da molti anni con Schneider Electric e ha affrontato con il suo supporto diversi passaggi chiave del proprio sviluppo commerciale e tecnologico. Una partnership basata su fiducia, condivisione di competenze di alto livello da entrambe le parti e disponibilità a percorrere strade sempre nuove.

Valutazione e risultati

La valutazione a 360 gradi dell’impatto ambientale ha dimostrato non solo la sostenibilità della confezionatrice sottoposta all’analisi, ma dell’azienda nel suo complesso. L’assessment ha evidenziato alcuni importanti risultati legati al ridotto impatto ambientale, dimostrando la sostenibilità delle soluzioni OMAG. L’azienda infatti: produce il 65% dei componenti internamente; riesce ad ottenere informazioni completamente trasparenti su tutti i materiali impiegati per lo sviluppo della macchina; crea le proprie soluzioni con un design che prevede l’uso di componenti riciclati, con l’obiettivo di raggiungere un “rifiuto quasi-zero” in ottica di economia circolare; implementa soluzioni ad elevata efficienza energetica, come i motori brushless di Schneider Electric, raggiungendo un risparmio energetico del 20%; impiega nella progettazione una ricerca e sviluppo costante: la modularità dei gruppi che compongono la confezionatrice semplifica l’eventuale riparazione, sostituzione e pulizia dei componenti.

Rivolgendosi a Schneider Electric, OMAG ha trovato ancora una volta un partner in grado di supportare nell’intero percorso questo progetto. I risultati del progetto, condotto con strumenti specializzati e analizzando l’intero processo connesso alla realizzazione della macchina – compreso l’aspetto di supply chain – sono diventati la base di un rinnovamento profondo non solo per la confezionatrice analizzata, ma per ogni nuovo progetto.

Tecnologie motion control dell’offerta PacDrive3

Dal punto di vista dell’automazione, la macchina è stata realizzata completamente utilizzando le tecnologie motion control dell’offerta PacDrive3 – tutte soluzioni targate Green Premium Ecolabel, il programma di sostenibilità dei prodotti Schneider Electric – dedicata nello specifico alle esigenze degli OEM del settore packaging. A queste tecnologie sono stati associati i motori brushless, che hanno portato ad una riduzione del 20% dei consumi energetici. La combinazione e l’implementazione di queste soluzioni hanno portato ad una riduzione dell’impatto ambientale della macchina, avvalorando l’impegno di Schneider Electric nell’ offrire soluzioni in grado di supportare le volontà di sostenibilità dei propri partner.

Dalla sostenibilità una nuova strada per la performance

Schneider Electric, con la sua piattaforma e architettura EcoStruxure, è di supporto all’innovazione dei modelli operativi e dei processi aziendali dei costruttori di macchine come OMAG. Con la connettività, la quantità di informazioni che una macchina connessa può trasmettere, permette di realizzare algoritmi di manutenzione predittiva, servizi di controllo e gestione del parco macchine da remoto. Grazie a queste opportunità si può migliorare la manutenzione predittiva e non, ridurre l’usura e ottimizzare il funzionamento della macchina, mantenendo livelli di performance energetica e operativi elevati – caratteristiche che risultano fondamentali se si guarda alla sostenibilità in ottica di ciclo di vita.

La sostenibilità come cambiamento culturale

Scegliere di affrontare l’innovazione di un prodotto partendo dalla sostenibilità richiede quindi sensibilizzazione e supporto attivo da parte di tutte le funzioni aziendali e comporta per tutte le persone dell’azienda l’adesione alle strategie che l’azienda sceglie, per realizzare una trasformazione di lungo periodo e ricca di opportunità.