Da sempre, qualità, capacità di design ed engineering sono per Würth Elektronik Stelvio Kontek elementi fondamentali, che l’azienda ha ricercato anche nel momento in cui è emersa l’esigenza di produrre due nuovi tipi di connettori elettrici. Grazie a Mitsubishi Electric, partner per l’automazione delle attuali linee di assemblaggio, Würth Elektronik Stelvio Kontek ha potuto raggiungere i propri obiettivi ed arricchire la soluzione con l’aggiunta del controllo affidabile dell’intero ciclo.

Grandi esigenze per prodotti minuti

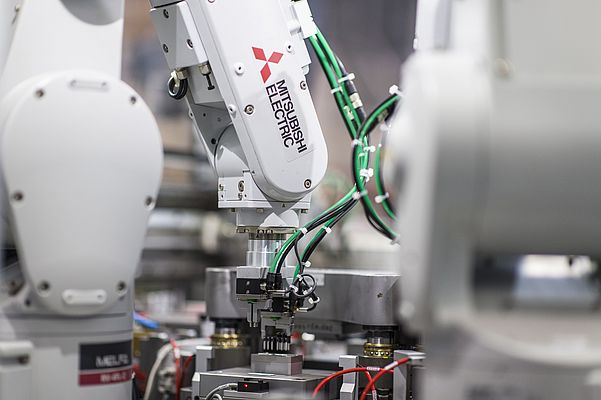

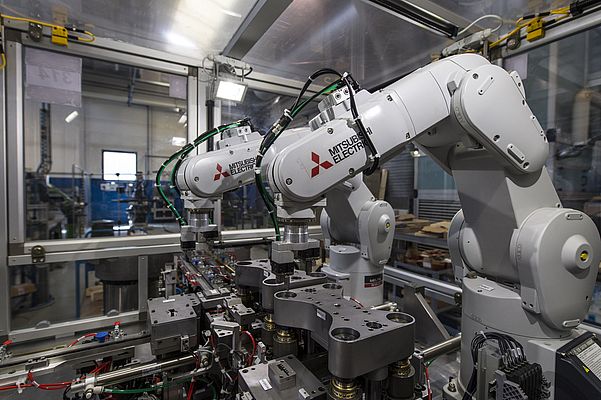

Würth Elektronik Stelvio Kontek, specialista nella produzione di componenti elettromeccanici hi-tech con sede a Oggiono (LC), aveva la necessità di progettare un sistema per l’assemblaggio di piccoli connettori elettrici. In questa applicazione, precisione, ripetibilità e qualità erano requisiti fondamentali, a cui l’azienda ha risposto grazie alla scelta di integrare due agili robot antropomorfi della serie MELFA F di Mitsubishi Electric. In sistemi sofisticati come quello in oggetto, dedicati ad assemblare prodotti di formati diversi, i robot antropomorfi di Mitsubishi Electric garantiscono il massimo della flessibilità, l’ottimizzazione dello spazio di lavoro e l’utilizzo delle funzionalità di anticollisione, grazie all’integrazione nella piattaforma di automazione completa iQ.

Automazione di precisione

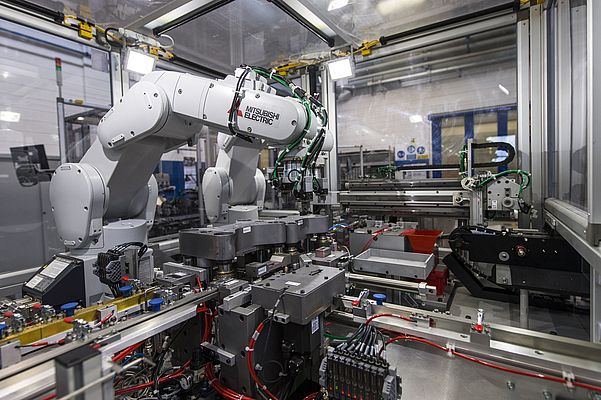

Per rispondere alle esigenze di lavorazione, i tecnici di Würth Elektronik Stelvio Kontek hanno sviluppato un’isola altamente automatizzata capace, a partire da dei semi componenti, di provvedere alle attività di processo, assemblaggio, controllo e imballaggio in bobina. Andando nel dettaglio, il processo prende avvio dai vibratori, con cui i componenti semilavorati, arricchiti con sistemi di selezione intelligente, vengono convogliati verso il primo robot. I minuscoli contatti vengono quindi inseriti dal robot in un piccolo stampino in plastica dotato di sei o nove alloggiamenti, a seconda del formato di produzione. Il semilavorato plastico viene prelevato da una pinza e posizionato in un secondo posaggio metallico sopra il precedente. Al termine del carico, una navetta porta i semilavorati nella servo pressa per la chiusura a pressione. La forza di chiusura è controllata attraverso un sistema elettronico. In seguito, il robot appoggia il semilavorato nel secondo tool, in cui viene completato il montaggio con l’inserimento e pressatura degli ultimi contatti. Al termine del montaggio il secondo robot porta il pezzo finito nell’area di controllo. Il componente assemblato è infine convogliato e impacchettato in una bobina.

Produttività moltiplicata

Questo sistema permette all’azienda di lavorare circa 1 milione di pezzi l’anno, con elevati standard di qualità e ridotti tempi di set-up: basti pensare che i cambi formato richiedono solo 15 minuti. Inoltre, un pannello operatore permette di gestire tutte le funzioni principali della macchina, come la parametrizzazione della forza e della quota finale di pressatura oppure la gestione dei sistemi di alimentazione e del sistema di visione. In questo modo, la produttività è stata incrementata di circa 2 volte e mezzo rispetto a un semplice montaggio manuale, non comprensivo di controllo e packaging. La collaborazione tra i due robot e l’operatore avviene in completa sicurezza e senza ripercussioni sulla produttività della macchina, grazie al modulo di sicurezza avanzato Melfa Safe Plus.

Cooperazione tra robot ed operatori

In un’applicazione di questo tipo, i robot devono essere in grado di rispondere sia alle esigenze qualitative della produzione, sia alle necessità operative derivanti dal fatto che si trovino a stretto contatto tra loro, condividendo una parte dell’area di lavoro. Sono pertanto fondamentali alte prestazioni in termini di sicurezza, ripetibilità, precisione e flessibilità.

In particolare, per garantire la sicurezza è fondamentale annullare il rischio di collisione sia tra i due robot sia tra di essi e un’eventuale addetto alla manutenzione presente nell’area di lavoro. A ripari aperti, il modulo di sicurezza MELFA SafePlus riduce la velocità del robot fino a livelli normati di sicurezza e assicura quindi l’accesso dell’operatore alla cella in totale sicurezza. Il modulo consente inoltre di definire diverse aree di lavoro a velocità ridotta, così che il robot possa adattare il suo comportamento in prossimità dell’uomo. Il risultato è la trasformazione temporanea di un robot industriale standard in un robot cooperativo, limitata al tempo in cui questo si rende necessario e, quindi, senza riduzione di produttività della macchina. Le prestazioni in termini di precisione dei robot antropomorfi sono state portate al limite, dovendo provvedere all’inserimento dei pezzi in posaggi caratterizzati da un’intercapedine massima di 5 centesimi sui lati.

Infine, Wurth Electronik Stelvio Kontek ha dedicato grande attenzione alla ripetibilità delle operazioni. Per l’azienda è infatti fondamentale che ogni ciclo sia uguale all’altro. Oltre all’elevata qualità delle soluzioni adottate, a questo scopo contribuisce anche un database per la memorizzazione dei principali parametri e per il logging degli errori, capace di abilitare anche un’autodiagnosi delle funzionalità principali ad ogni ciclo.