Durante la trasformazione di prodotti caseari, il latte crudo attraversa diverse fasi di lavorazione passando in tubazioni di acciaio inossidabile. Le valvole di controllo a stelo rotante assicurano che le sequenze di lavorazione siano corrette e impediscono la contaminazione crociata durante le procedure CIP al termine di ogni lotto. I robusti sensori induttivi Washdown di Contrinex, montati sugli attuatori rotanti esistenti, monitorano continuamente lo stato delle valvole di controllo, inviando un feedback di posizione in tempo reale al sistema di controllo centralizzato in modo semplice ed economico.

Sensori in grado di resistere alle aggressive procedure di washdown

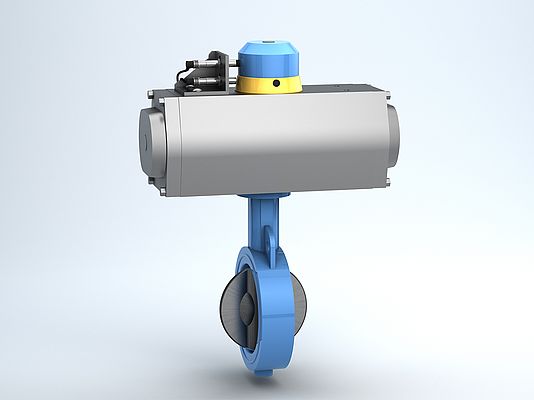

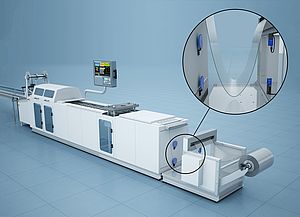

In un impianto caseario europeo, il trasporto dei latticini fra le diverse fasi di lavorazione del latte pastorizzato o crudo deve avvenire in condizioni di massima igiene. A questo scopo si utilizzano tubazioni in acciaio inossidabile per trasportare gli ingredienti liquidi da una stazione a quella successiva. Il flusso viene gestito grazie a valvole di controllo munite di attuatori elettrici, idraulici o pneumatici. Più valvole a stelo rotante distribuiscono il latte crudo dalle cisterne a ciascuna stazione in sequenza mantenendo le portate e i limiti volumetrici specificati. Una volta ultimata la lavorazione di ciascun lotto e dopo aver svuotato tutte le vasche, inizia la pulizia CIP a circuito chiuso. Il sequenziamento preciso e ripetibile delle valvole è fondamentale per evitare qualsiasi possibilità di contaminazione crociata tra le fasi di lavorazione e pulizia.

Per monitorare le posizioni delle valvole di controllo durante la lavorazione occorre un sistema di sensori robusti e altamente affidabili in grado di resistere alle aggressive procedure di washdown. Laddove possibile, i sensori devono essere montati sugli attuatori rotanti esistenti e la comunicazione in tempo reale con il sistema di controllo centralizzato è indispensabile.

Sensori induttivi per applicazioni Food and Beverage

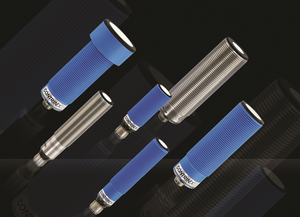

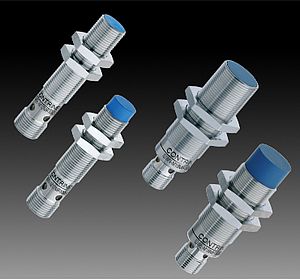

Il rilevamento della posizione di un attuatore rotativo è uno dei compiti più comuni svolti dai sensori induttivi per applicazioni Food and Beverage della linea Classics Washdown di Contrinex. Questi sensori si interfacciano direttamente con vari controller di processi industriali e forniscono in tempi rapidi e a basso costo una conferma dello stato delle valvole di controllo. Una staffa montata sulla sommità di ogni attuatore trattiene i due sensori, posizionati con le superfici attive allineate verticalmente, una sopra l'altra, e rivolte verso l'asta dell'attuatore. I fissaggi compatibili NAMUR (VDE/VDI 3845) sugli attuatori forniscono un riferimento noto per i sensori. Un disco di plastica rigido, montato sull'asta, porta due o più target di acciaio inossidabile, posizionati a 90° uno rispetto all'altro intorno alla circonferenza esterna del disco. Ogni oggetto occupa una posizione superiore o inferiore corrispondente all'altezza di uno dei sensori. Quando l'asta ruota, aprendo e chiudendo la valvola, i target passano davanti alle superfici attive, attivando i sensori.

Sensori con grado di protezione IP68/IP69K

Questi dispositivi di diametro M12, con grado di protezione IP68/IP69K, hanno corpi tutto metallo con superfici attive PBTB ed elettronica incapsulata sotto vuoto; ciascuno dispone di un'uscita standard normalmente aperta di tipo PNP. Con montaggio a filo e un campo di rilevamento fino a 2 mm, sono ideali per le difficili condizioni di esercizio di un ambiente washdown. Ogni sensore integra un connettore M12 che si interfaccia con il sistema di controllo del cliente tramite un cavo rivestito in TPE-S. L'affidabilità è eccellente; il sistema è semplice e offre un buon rapporto qualità-prezzo.

Riccardo Petruzzelli, Sales Manager, Contrinex