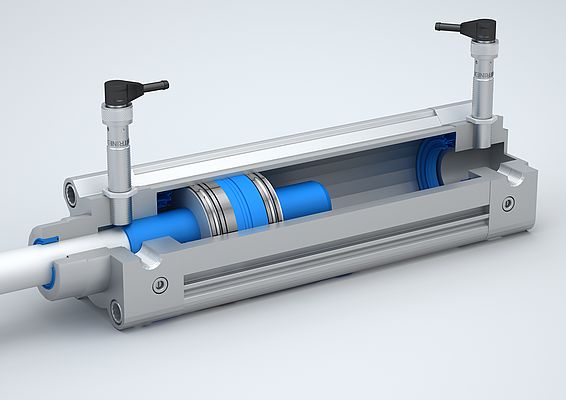

Nella movimentazione delle parti tra stazioni di lavoro nei sistemi pneumatici è essenziale una combinazione ottimale di dimensioni del cilindro, velocità di traslazione e consumo d'aria. Per ottimizzazione le prestazioni e ridurre i tempi di ciclo senza compromettere la sicurezza o aumentare i costi, Contrinex ha incorporato in ogni cilindro sensori intelligenti multifunzione, per identificare le tendenze avverse nel profilo di decelerazione.

Velocità di avanzamento e ammortizzazione

La velocità massima di avanzamento del pistone per un dato carico è generalmente nota, ma l'ottimizzazione della velocità di accelerazione, in particolare, di decelerazione a ciascuna estremità della corsa mette in gioco ulteriori fattori. L'ammortizzazione, in cui un meccanismo di smorzamento interno è progettato nel cilindro, consente di ottenere un livello di decelerazione ottimale, ma richiede una regolazione specifica dell'applicazione durante la messa in servizio. Poiché un cilindro si usura durante il servizio, la sua configurazione diventa subottimale, richiedendo un'altra regolazione. Gli ingegneri di processo richiedono una capacità di monitoraggio che identifichi le deviazioni dal profilo di decelerazione specificato; idealmente, questo si dovrebbe poter fare utilizzando i sensori esistenti per evitare una maggiore complessità e costi.

Misurazione ad alta risoluzione con un archivio dati cumulativo

I sensori Smart Sensors di Contrinex offrono più modalità di rilevamento in un unico dispositivo: un modulo compatto e robusto, ideale per l'ambiente esigente. L'integrazione di un singolo sensore a ciascuna estremità del cilindro fornisce una misurazione ad alta risoluzione e in tempo reale dello spostamento del pistone, e un archivio dati cumulativo per monitorare la deriva del processo. Quando il pistone si avvicina alla zona di decelerazione, tramite la funzione timer one-shot integrata è possibile attivare una successione di misurazioni dello spostamento. Prese a intervalli di tempo noti e registrate nell'archivio dati del sensore, queste misurazioni forniscono un gradiente di velocità durante la fase di decelerazione che, tracciato su più cicli di processo, identifica le deviazioni dal profilo di decelerazione ottimale del pistone, in modo da programmare il riadattamento solo quando necessario.

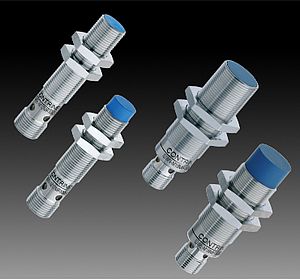

Montati immediatamente adiacenti al percorso del pistone, questi sensori intelligenti M12 incorporabili, con corpo metallico, che hanno una distanza di rilevamento nominale di 6 mm per l'acciaio al carbonio, sono resistenti alle vibrazioni e agli shock meccanici. In grado di misurare direttamente lo spostamento laterale e assiale, questi dispositivi offrono anche agli ingegneri di processo la possibilità di monitorare la temperatura, le vibrazioni e il conteggio dei cicli di processo.

Connettività con interfaccia standard

La connettività IO-Link, standard su tutta la gamma, fornisce un'interfaccia standard del settore al sistema di controllo della macchina, e la capacità a doppio canale dello Smart Sensor consente di attivare un allarme locale a causa di un'eccezione basata su eventi. Durante la calibrazione iniziale, la configurazione di ciascun sensore viene memorizzata automaticamente sul master IO-Link locale, per una sostituzione plug-and-play dei sensori in caso di necessità.