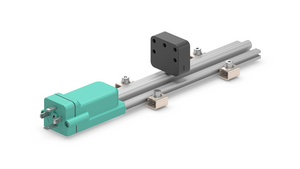

Gefran potenzia la gamma di trasduttori di posizione senza contatto Hyperwave, con il lancio della serie WPL (HyperWave Profile IO-Link) dotata di interfaccia IO-Link 1.1, che ne assicura un’integrazione e una comunicazione ottimizzata con le nuove architetture 4.0 tipicamente utilizzate negli impianti di medie-grandi dimensioni, destinati ad un’ampia varietà di applicazioni, tra cui plastica, alluminio, metallo, legno, ceramica, vetro e automotive.

Vantaggi

In virtù di una connettività potenziata, gli smart sensor WPL si distinguono per la capacità di raccogliere una maggior quantità di dati di processo e per la loro trasmissione rapida e sicura in modalità digitale, con bit di errore e byte di controllo di coerenza (checksum). L’accurata interpretazione di un numero superiore di informazioni si traduce in un vantaggio concreto per i Clienti, in termini di manutenzione preventiva e predittiva sia del sensore che dell’impianto, a favore di un efficientamento dell’intero processo. Inoltre, la sostituzione del trasduttore risulta particolarmente veloce, in quanto il master IO-Link riconfigura i parametri, rendendoli idonei al nuovo sensore. In aggiunta, i cavi di connessione IO-Link, standardizzati, facilmente reperibili in commercio e ready-to-use, sono garanzia di un’installazione semplificata.

Versioni e funzioni

I trasduttori magnetostrittivi WPL sono gli unici sul mercato in grado di fornire, contemporaneamente, dati ciclici relativi a posizione e velocità di spostamento del cursore, disponibili anche in versione con 2 uscite SSC (Switching Signal Channel), utili per l’impostazione di soglie di controllo o di allarme. Degne di nota anche le informazioni acicliche acquisite dai sensori, dati validi sia ai costruttori di macchine per valutarne lo stato di utilizzo e i potenziali guasti, così da migliorare la progettazione delle serie successive, sia agli utilizzatori finali, per mantenere l’impianto in perfette condizioni e per discriminare le cause di errore, in caso di riparazione. In dettaglio, la serie WPL memorizza il numero di Km realizzati e il time in movement, a favore di una manutenzione periodica programmabile (ad es. ingrassaggio, cambio delle guarnizioni, pulizia). Consente, inoltre, di registrare velocità e accelerazione massime, con l’obiettivo di ricostruire le potenziali cause della produzione di lotti anomali, nonché la temperatura più alta raggiunta dalla macchina, al fine di ottimizzarne le impostazioni ed evitare sovratemperature che potrebbero introdurre false o mancate letture del cursore. Infine, completa questo set di funzioni la rilevazione di out of range, ovvero dello spostamento del cursore fuori dall’area di lavoro, dovuto a perdite del segnale, anche di pochi mSec, non rilevabili dal PLC.