Rispetto al gas trasportato allo stato gassoso, i gas liquefatti come i GNL o il GPL consentono un trasporto più flessibile e spesso hanno un maggiore valore commerciale.

Anche nel punto di partenza del gasdotto Nord Stream, nella baia di Portovaya in Russia, si punta sul GNL che può essere caricato direttamente nelle cisterne di navi metaniere sotto forma di liquido criogenico. Proprio qui, vicino a Vyborg, Linde sta costruendo un impianto di liquefazione di gas naturale di medie dimensioni, con una capacità di 1,5 milioni di tonnellate di GNL.

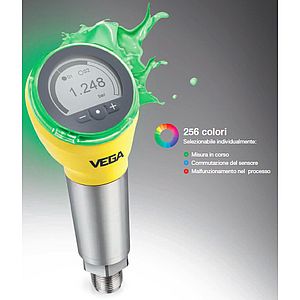

Dopo il completamento del nuovo impianto di liquefazione del gas naturale, i sensori radar ad onda guidata di VEGA contribuiranno in maniera determinante a garantire la sicurezza e l'efficienza della produzione. Infatti, in fase di progettazione di un impianto di GNL, è un imperativo assoluto scegliere componenti di sistema sufficientemente robusti e performanti. Solo così gli strumenti sono in grado di monitorare in maniera affidabile i complessi processi cui sono sottoposti i prodotti.

Sensori radar ad onda guidata realizzati su misura

Un punto di misura completo composto da tubo di bypass e sensore offre molto più della semplice somma delle singole parti. Include un sistema realizzato ad hoc per lo specifico processo, integrato da ampi servizi di engineering e assistenza. Con la strumentazione di VEGA, realizzata su misura e munita della relativa documentazione e dei necessari certificati di prova – il tutto da un'unica fonte – Linde può contare su componenti pronti per l'installazione. L'impiego di sensori radar ad onda guidata VEGAFLEX 86, forniti per lo più integrati in tubi di bypass, e di VEGASWING 66 per il rilevamento di soglia di livello, si traduce in un risparmio considerevole, riconducibile alla semplificazione della fase di progettazione, all'installazione "plug & play" e alla riduzione degli impegni per la manutenzione.

Esenti da usura, richiedono poca manutenzione

I punti di misura VEGAFLEX in tubi di bypass sono esenti da usura in quanto privi di parti mobili meccaniche e non richiedono quasi manutenzione. Oltre a essere preassemblati e parametrizzati in base ai dati dell'impianto disponibili, sono forniti con impostazioni ad hoc come, ad esempio, la soppressione dei segnali di disturbo. Solamente le funzionalità SIL, come richiesto dalla legge, devono essere calibrate live in loco con il prodotto originale che verrà successivamente misurato.

In fase di progettazione di un impianto di GNL, è un imperativo assoluto scegliere componenti di sistema sufficientemente robusti e performanti. Solo così gli strumenti sono in grado di monitorare in maniera affidabile i complessi processi cui sono sottoposti i prodotti.

Short Track Project

Il progetto di Portovaya è un cosiddetto “short track project". "L'intero impianto è realizzato in tempi eccezionalmente brevi", spiega Sebastian Harbig, Business Development Manager, responsabile di Global Projects presso VEGA. "I tempi di consegna erano pertanto uno dei criteri principali per l'aggiudicazione della commessa." Non è la prima volta che VEGA supporta lo specialista EPC (Engineering, Procurement & Construction) nella realizzazione di progetti medi o grandi. Nel quadro della collaborazione, VEGA è responsabile del punto di misura completo pronto per l'installazione, della documentazione specifica per il cliente e di tutti i certificati necessari.

Condizioni di processo estreme in tutte le fasi della produzione di GNL

Le macchine impiegate in un impianto GNL, soprattutto nel processo di liquefazione, sono esposte a condizioni operative estreme. L'espansione della temperatura tra l'avvio e il pieno svolgimento dei processi criogenici è immensa. I componenti sono soggetti a carichi estremi e anche piccole variazioni della composizione del gas naturale trattato possono ridurre significativamente la durata complessiva della macchina.

L'impianto mid-scale attualmente in costruzione nella baia del Mar Baltico è destinato alla liquefazione di gas naturale proveniente dalla centrale di compressione in funzione già dal 2010. Il processo di trasformazione del gas naturale in GNL prevede tre fasi: pretrattamento, compressione e raffreddamento inclusa la liquefazione. Poiché il gas naturale contiene impurità come acqua, mercurio o componenti corrosivi che possono congelarsi nella fase di compressione, esso deve essere pretrattato. Il metano entra nei cosiddetti treni di liquefazione dell'impianto GNL solamente in forma altamente concentrata. Nel corso dell'intero processo di produzione, due soli tipi di sensore sorvegliano i diversi prodotti nei numerosi serbatoi di stoccaggio e processo. Tali prodotti comprendono gas naturale secco, idrocarburo condensato, gas di torcia freddo, etano, GNL, idrocarburi, gas combustibile e acque reflue.

Monitorare in maniera affidabile i processi complessi

Per i processi di produzione di GNL, è essenziale garantire una qualità elevata e costante, il che esclude categoricamente qualsiasi compromesso. L'efficienza e la disponibilità dell'impianto, migliorate sensibilmente dalla standardizzazione in tutti suoi ambiti, inclusa la strumentazione, garantiscono elevata qualità e un autentico vantaggio in termini di costi. I sensori radar ad onda guidata sono in grado di gestire in maniera affidabile pressioni e temperature estreme, mentre gli interruttori di livello a vibrazione, con il loro design compatto, rilevano la soglia di livello con sicurezza e precisione millimetrica.