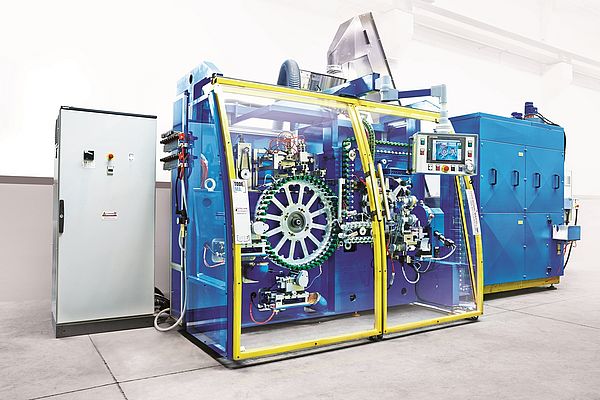

Una macchina completamente servoazionata e versatile per svariate tipologie di stampa e decorazione, capace di aumentare la produzione con un’altissima resa qualitativa: oggi è possibile per Todema grazie ai motori ad azionamento diretto CDDR e al motion controller AKD PDMM by KOLLMORGEN.

Introduzione

L’azienda Todeschini Mario Srl, nota con il brand Todema, nasce nel 1960 in provincia di Lecco e nel tempo si è specializzata nella costruzione di macchinari industriali e nell'implementazione di sistemi automatici evoluti: macchine per la fabbricazione di capsule e gabbiette per l’imbottigliamento di vini e di altri liquidi, piegatrici, sistemi di laminazione e stampa, impianti per la produzione di catene elettrosaldate, sistemi di packaging e linee per l'industria degli elettrodomestici, nonché sistemi di controllo integrabili nel settore della lavorazione del legno. La clientela spazia dal settore alimentare, all'industria della lavorazione dei metalli e del legname ed è distribuita in tutto il mondo: Italia, Germania, Spagna, USA, Argentina, Australia e Nuova Zelanda. Il processo industriale degli ultimi anni ha conosciuto un forte impulso nell’ambito della progettazione e programmazione di linee automatizzate e robotizzate: anche Todema si è attrezzata per tempo. “Per questo progetto ci siamo rivolti a Kollmorgen, ricorda l’Ing. Giovanni Todeschini, titolare e Chief Technical Officer, perché la nostra esigenza era quella di realizzare un sistema per la coloratura e la stampa di tappi a vite destinati all'imbottigliamento di vini e superalcolici. Il nostro cliente necessitava di colorazioni rotocalco, tampografiche, di decorazioni serigrafiche e stampa hot foil con standard qualitativi e produttivi elevati. Il nostro obiettivo era costruire una macchina completamente servoazionata, quindi una primizia nel settore”.

La sfida più grande che si presentava era sostituire con sistemi meccatronici i tradizionali sistemi meccanici che costituivano la macchina per ottenere un macchinario evoluto, altamente versatile e configurabile a piacimento dal cliente secondo le proprie esigenze produttive. Era necessario sviluppare armoniosamente la parte meccanica ed elettronica di controllo, arrivando a una sintesi dei due aspetti ingegneristici. Nel concreto, il team di progettazione Todema, composto da ingegneri meccanici ed elettronici, ha dovuto interagire in modo puntuale e sistematico con gli esperti KOLLMORGEN sin dalle prime bozze del progetto.

Macchina COLTAL

I tappi a vite in alluminio sono largamente utilizzati nell’imbottigliamento di superalcolici, acque minerali, olio e più recentemente anche per i vini. Todema propone al mercato COLTAL per la decorazione di oggetti cilindrici e capsule: laccatura e stampa serigrafica o in rilievo, da video, in hot foil o trampografica di altissima qualità estetica. È efficace su vari materiali, stagno, alluminio, plastica e poli-laminati. Un sistema di servoazionamento integrato controlla completamente il funzionamento della macchina assicurando una verifica del risultato, persino in presenza di condizioni variabili o non prevedibili, come la diversa qualità e livello di deformazione del materiale, il tipo di frizione delle diverse tinture.

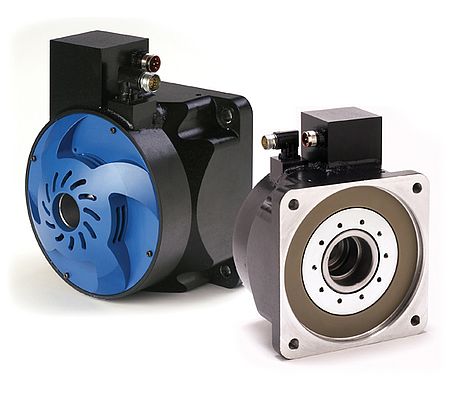

Prestazioni elevate in poco spazio: Servomotori Direct Drive Cartridge DDR

Al fine di controllare il posizionamento preciso delle 2 tavole portamandrini senza ulteriori organi meccanici si sono utilizzati 2 Servomotori Direct Drive Cartridge DDR e relativi azionamenti AKD. Tali motori permettono infatti un controllo diretto del movimento, eliminando tutte le trasmissioni meccaniche che introducevano troppa elasticità al movimento, mentre per garantire la precisione richiesta serviva un motore applicato in presa diretta. I motori Cartridge si sono rivelati la soluzione più semplice e rapida da implementare.

La qualità di stampa e delle decorazioni in rilievo dipende dalla precisione e dall'accuratezza dei movimenti della macchina, garantite dalla bontà dei motori coppia e dai relativi sistemi di controllo Kollmorgen. L’aver eliminato i sistemi di trasmissione meccanica ha ridotto notevolmente l'incidenza della manutenzione, della necessità di ricambi e salvaguarda nel tempo il livello di precisione dell'intera macchina.

AKD PDMM: motion controller, PLC e servoazionamento in un unico dispositivo

Al comando del processo un sistema intelligente del tipo PDMM AKD con funzionalità PLC e motion control integrati per lo sviluppo di un master virtuale per la generazione del riferimento principale e camme elettroniche per i posizionamenti e il controllo sequenziale e del movimento. Questa svolta decisiva, che ha determinato una drastica riduzione dei costi in termini di hardware e installazione, nonché minor spazio occupato nell’armadio elettrico (fino al 30%) e riduzione del cablaggio, è stata possibile grazie alla collaborazione di KOLLMORGEN sin dalle prime fasi del progetto.

Il servoamplificatore AKD combina una tecnologia innovativa e prestazioni eccezionali con ingombri estremamente compatti. Questi servoamplificatori dalle molteplici caratteristiche forniscono soluzioni adatte praticamente a ogni applicazione, da semplici regolazioni di coppia e velocità mediante regolazioni di registro fino ad applicazioni multiasse completamente programmabili con Kollmorgen Automation Suite™ integrata.

Gli AKD universali rappresentano pietre miliari a livello di efficienza e densità di potenza. La serie AKD è progettata con la versatilità, la connettività e la potenza necessarie a incrementare le prestazioni della macchina e aumentare la velocita di integrazione. La configurazione del motore avviene prevalentemente mediante plug-and-play e offre un’ampia gamma di retroazioni. Nell’ambito delle diverse possibilità di collegamento Ethernet sono disponibili opzioni per protocolli aperti e non aperti. La diagnostica online e la verifica dei dati consentono una programmazione più rapida e sicura. Una gamma di potenza più ampia, racchiusa in un design compatto e dalle dimensioni ridotte, consente di utilizzare questi robusti azionamenti con un’unica interfaccia. “L’obiettivo del nostro cliente, ricorda Todeschini, era una macchina con una produttività di circa 60/70 pezzi minuto. Siamo riusciti a superare abbondantemente quel valore”.

In conclusione “Il grado di soddisfazione dei nostri clienti verso COLTAL è stato ottimo, puntualizza Todeschini, gli standard qualitativi sono stati ampiamente rispettati e quelli produttivi hanno superato le attese del 15%. Lo staff Kollmorgen ci ha seguito con attenzione e puntualità e i componenti che abbiamo impiegato si sono dimostrati affidabili e performanti. Possiamo confermare che l’obiettivo iniziale è stato più che raggiungo: si sono superate ampiamente le aspettative, specie per quanto concerne precisione e qualità”.