Per avere successo nel mondo della produzione di macchine, le società devono essere in grado di costruire le macchine in modo più rapido e con costi minori, oltre a integrare in modo affidabile e senza soluzione di continuità complessi componenti meccanici, elettrici, di comunicazione e di controllo. Il produttore italiano di macchine utensili Pietro Carnaghi ha otto decenni di esperienza nello sviluppo di prodotti ad alte prestazioni. Nei 35.000 m2 del proprio impianto di produzione di Milano, Pietro Carnaghi produce macchine utensili altamente complesse e innovative, come torni verticali di grandi dimensioni, fresatrici e sistemi Gantry, utilizzati nei settori della produzione di energia, aerospaziale, delle attrezzature minerarie e del movimento terra. Quando Pietro Carnaghi dovette migliorare il sistema di potenza idraulica e di controllo in una delle sue macchine, la società volle sfruttare l'esperienza combinata di Eaton nelle tecnologie elettriche e idrauliche per sviluppare una soluzione rivoluzionaria.

La sfida

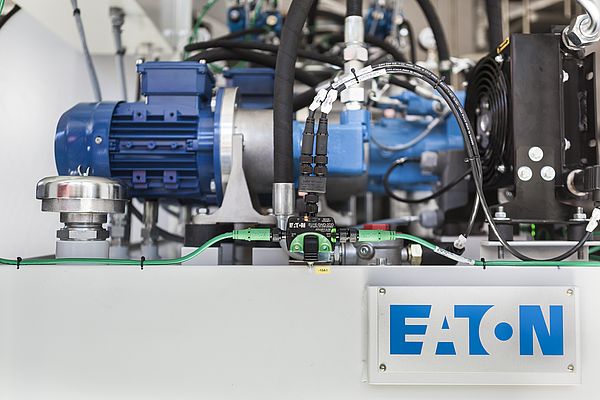

Eaton fornisce da più di 20 anni le Centrale idraulica utilizzate nelle macchine Pietro Carnaghi. Tuttavia, fino a poco tempo fa, tutti i componenti elettrici e il cablaggio erano gestiti da costruttori di pannelli locali. La Centrale idraulica comprende barre bus elettriche, valvole, pompe e motori assemblati insieme in un sistema integrato. Questi rappresentano il nucleo delle funzioni ad alte prestazioni che garantiscono il controllo essenziale per la macchina, come il bilanciamento della testa, la compensazione idrostatica del tavolo, lo sganciamento dell'utensile, il caricamento del mandrino e altre funzioni ausiliarie. Spesso l'integrazione di questo complesso sistema elettrico nella Centrale Idraulica richiedeva un lungo processo di cablaggio e verifica, che incideva sui tempi di attesa per la consegna.

Soluzione

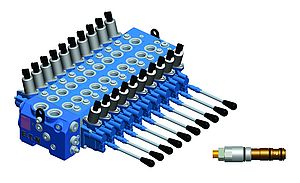

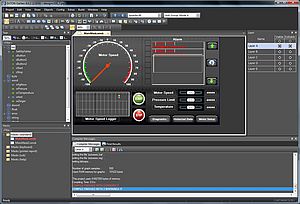

Per snellire la progettazione della Centrale idraulica, offrendo contemporaneamente a Pietro Carnaghi dei vantaggi tangibili, come una catena di approvvigionamento consolidata, Eaton ha proposto la fornitura dei componenti idraulici ed elettrici insieme alla propria tecnologia di cablaggio intelligente SmartWire-DT, progettata appositamente per ridurre i cablaggi convenzionali punto a punto che vengono utilizzati nei pannelli di controllo. La tecnologia SmartWire-DT di Eaton riduce la complessità del pannello consolidando il complesso cablaggio del circuito in un unico e robusto cavo a 8 poli. Il cavo piatto si collega in modo rapido, facile e pulito ai componenti di controllo comuni, come gli starter e i dispositivi pilota, fornendo comunicazioni di alto livello all'interno del sistema. La soluzione risultante ha consentito di semplificare i test, oltre a ridurre i tempi di messa in esercizio e di risoluzione dei problemi. Un altro vantaggio significativo di SmartWire-DT è la possibilità di accesso da parte del PLC a informazioni dettagliate provenienti dai componenti principali della Centrale idraulica, incluso lo stato dell'unità motore-starter e degli interruttori manuali, e l'assorbimento di corrente dei motori elettrici da parte degli interruttori automatici PKZMO. L'integrazione della connettività SmartWire-DT nella Centrale idraulica ha consentito ai clienti di Pietro Carnaghi di implementare complete funzionalità diagnostiche che, ad esempio in caso di arresto della macchina, possano fornire informazioni precise sul motivo dell'arresto e indicazioni sulle modalità di risoluzione del problema.

Risultati

"Mentre nel passato i costruttori di pannelli dovevano eseguire numerosi test per assicurare che ogni componente fosse collegato correttamente, grazie alla tecnologia SmartWire-DT di Eaton possiamo accedere a tutti i dati attraverso un PLC", ha commentato Giorgio Mazzola, Direttore Tecnico della Pietro Carnaghi. "Questo ci ha permesso di ridurre significativamente i tempi d'attesa, in modo da essere più competitivi e rispondere in modo più sollecito ai nostri clienti". Grazie all'utilizzo delle centrali idrauliche riprogettate con la connettività SmartWire-DT, Pietro Carnaghi ha ridotto i costi di cablaggio, dimezzando i tempi di assemblaggio dei pannelli. La società è stata così soddisfatta dei risultati, che ora intende utilizzare la stessa tecnologia per tutte le altre macchine.