Kitchen Robotics, un’azienda innovatrice nello sviluppo di cucine robotiche commerciali versatili, programmabili e gestite dal cliente, utilizza i PLC UniStream®, i servoazionamenti in c.a e i VFD (variatori di frequenza) di Unitronics per creare macchine "chef" robotizzate.

La Kitchen Robotics voleva creare un nuovo tipo di "chef robotico", una macchina in grado di ricevere gli ordini dei clienti direttamente dal cloud e di prepararli automaticamente, indipendentemente dall'intervento umano. Dalla scelta degli ingredienti, alla pesatura e miscelazione, alla precisa cottura del piatto secondo specifica ricetta, passando poi all’impiattamento e, infine, al lavaggio delle pentole.

Il sistema doveva essere flessibile, in grado di preparare un gran numero di piatti, ma allo stesso tempo consentire le richieste specifiche dei clienti (“Con cipolla!”, “Formaggio extra!”), il tutto mantenendo un ingombro fisico ridotto, in modo che la macchina, chiamata Chef Beastro™, potesse passare attraverso le porte.

Il sistema Chef Beastro™ doveva eseguire una serie di funzioni di controllo, inclusi movimenti complessi, e supportare la connessione al cloud; a differenza dei ristoranti tradizionali con posti a sedere e vetrine, in questo caso sono previsti solo ordini da asporto e la stragrande maggioranza dei clienti ordina online, tramite app.

Gli ingegneri del progetto hanno selezionato PLC UniStream®, servoazionamenti CA e VFD Unitronics per svolgere questo lavoro.

Come funziona il sistema

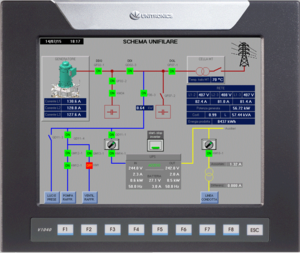

Quando un cliente ordina un piatto tramite un sito web o un'app, i dettagli dell'ordine vanno nel cloud dell'azienda. Ricette, condimenti ed eventuali richieste speciali dei clienti: tutto viene elaborato nel cloud e inviato direttamente al PLC UniStream in tempo reale, utilizzando un'API che implementa un protocollo TCP/IP dedicato scritto in UniLogic, il software all-in-one di Unitronics.

Il PLC UniStream controlla l'inventario delle materie prime, tramite sensori nei vari contenitori. Se tutti gli ingredienti sono presenti in quantità sufficiente, Il Robot Chef inizia a preparare l'ordine.

Per prima cosa vengono assemblati gli ingredienti della ricetta.

Un elemento chiave per una cucina di successo, in particolare per i ristoranti, è che un piatto risulti sempre uguale: per fare ciò è necessaria un’esatta misurazione delle materie prime. Ciò avviene tramite stazioni di dosaggio comprendenti motori passo-passo comandati da comunicazione seriale; il sistema garantisce una misurazione accurata del peso tramite un controllo a circuito chiuso. Il sistema contiene circa 45 stazioni di dosaggio che gestiscono liquidi, polveri e solidi.

I variatori di frequenza (VFD) di Unitronics controllano tutte le procedure di miscelazione, nonché il mescolamento del contenuto della pentola, tramite comunicazioni seriali.

Durante il processo di cottura, 6 assi del Servo Unitronics trasportano le pentole attraverso le stazioni di cottura, spostando le pentole su e giù dalle superfici a induzione, sulla base dell’ordine ricevuto.

Quando il piatto è completo, la macchina versa il contenuto della pentola nel piatto da portata e trasporta la pentola alla stazione di pulizia per essere lavata e asciugata.

Sfide specifiche

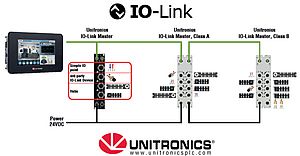

Comunicazioni: il sistema Kitchen Robotics richiedeva che il PLC si connettesse al cloud ed eseguisse i comandi in tempo reale; ciò ha richiesto al team di creare un'API e implementare un protocollo TCP-IP dedicato, utilizzando più porte contemporaneamente. Inoltre, i diversi componenti del sistema utilizzavano protocolli diversi, sia standard che dedicati: il PLC UniStream deve comunicare con oltre 60 componenti come servomotori, VFD, riscaldatori, sensori, motori passo-passo, ecc.

Servo Motion: i vari assi di movimento si basavano su diversi meccanismi: a pignone e cremagliera, alimentatori a rulli, attuatori lineari e rotanti e altri meccanismi dedicati. La forza di ciascun asse doveva essere modificata in tempo reale, mentre i sistemi erano in funzione. Ogni asse, sensore di bordo, freno meccanico, ecc. richiedeva un diverso metodo di homing.

Inoltre, c'erano problemi di sovrapposizione: sono stati risolti utilizzando degli encoder assoluti per controllare la posizione corrente prima dell'inizio di qualsiasi movimento e per modificare di conseguenza la velocità di spostamento di ciascun asse durante la mappatura della posizione corrente in movimento. Ciò ha consentito al sistema di raggiungere elevati livelli di efficienza e sicurezza.

Stepper: controllando i motori passo-passo tramite la comunicazione, il team è stato in grado di ridurre i costi ed evitare un complesso cablaggio che l’alto numero di motori passo-passo avrebbe altrimenti richiesto.

VFD: i motori elettrici producono molte interferenze elettromagnetiche (EMI); per produrre una macchina con un ingombro fisico ridotto così a contatto con i motori, è imperativo ridurre gli effetti di queste interferenze. I VFD Unitronics sono stati scelti specificamente perché offrono un controllo integrato tramite comunicazione, invece di segnali analogici sensibili al rumore elettromagnetico.

Vantaggi dell'uso di sistemi Unitronics

Si tratta del primo progetto realizzato da Kitchen Robotics utilizzando i prodotti di controllo Unitronics.

Il team ha scelto Unitronics non solo perché i prodotti soddisfacevano tutti i requisiti necessari, ma anche perchè ha riconosciuto i vantaggi di una soluzione All-in-One. Ciò ha permesso di ottenere facilmente tutti i sistemi di controllo da un unico fornitore: PLC e HMI, servoazionamenti, motori e VFD, tutti perfettamente supportati, messi in servizio e programmati nel software UniLogic.

L'approccio di Unitronics al movimento, “Servo Made Simple”, ha permesso al team di Kitchen Robotics di definire gli assi, di implementare il controllo, di analizzare e tenere traccia dei processi, mentre gli esperti di Motion Control Unitronics erano a disposizione per supportarli durante tutto il progetto.