Nel settore chimico i processi necessitano solitamente di molto calore e quindi si può intervenire con notevoli risultati. Un ambito, quello chimico-farmaceutico, in cui Emerson ha lavorato molto nell'ultimo anno, tanto che il primo sistema di monitoraggio è stato realizzato proprio per un'industria farmaceutica. Differenti gli approcci che si possono seguire in questi casi, ad esempio partendo dal monitoraggio degli scambiatori. Attraverso misure wireless è possibile verificare lo stato di sporco e di funzionamento degli scambiatori e ad intervenire sia ottimizzando lo scambio termico sia implementando un sistema di manutenzione predittiva. Sulla base dei parametri raccolti con sensori wireless, riusciamo a prevedere quando è necessario ripulire lo scambiatore migliorando così l'efficienza dello scambio ed il processo, evitando manutenzioni non necessarie ed effettuandole invece dove serve veramente. La stessa modalità può essere applicata a tutti gli asset critici dell'impianto (Essential Asset Monitoring): torri di raffreddamento, pompe centrifughe, compressori.

Sensori vibrazionali e wireless

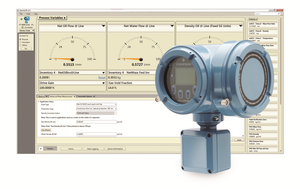

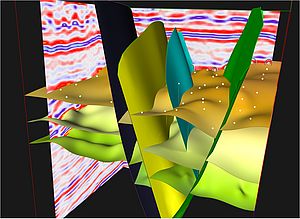

Con l'uso di sensori vibrazionali e wireless, di temperatura e di pressione, attraverso software di gestione dati, possiamo individuare quando questi asset critici non lavorano in maniera ottimale, quindi sia dal punto di vista strettamente energetico sia manutentivo. Sulle torri di raffreddamento, per esempio, attraverso la gestione degli asset è possibile ottimizzare i flussi di acqua di reintegro e la quantità di agenti chimici immessi nella torre monitorando la qualità dell'acqua, oppure monitorare lo stato di funzionamento dei ventilatori con sensori di vibrazione, prevenendone la rottura e ottimizzando il funzionamento dello scambio termico. Un'altra possibilità è l'ottimizzazione di processo sulle colonne di distillazione, sulle quali si implementa invece un controllo multivariabile. In una colonna di distillazione tutti i parametri sono legati tra loro e spesso non si riesce a massimizzare la produzione finale proprio perché non vi è un controllo simultaneo di questi parametri. Installando i pacchetti software Emerson, che sono customizzati rispetto al singolo processo trattato, riusciamo a realizzare analisi predittive sulle variabili che controllano il processo ed a regolarlo in maniera tale da massimizzare la produzione finale riducendo la quantità di energia immessa all'interno del sistema. È fondamentale, con un'analisi iniziale, capire il grado di efficienza della colonna, qual è il livello di risparmio conseguibile ed i tempi di rientro dell'investimento e poi proporre la metodologia di implementazione della regolazione. Definite tutte le variabili che influenzano il sistema, si passa all'analisi in dettaglio ed alla costruzione del processo di controllo al fine di ottenere due output: massimizzazione della produzione e minimizzazione della quantità, di solito di vapore, che entra nel processo.

Applicazione

Ad esempio: il nostro cliente aveva diversi problemi, tra cui troppi vincoli sul processo per la massimizzazione della produttività, cambiamenti nei set point che influenzavano negativamente le interazioni tra la parte superiore e inferiore della colonna, e la variazione della composizione del prodotto dovuta a una dinamica troppo lenta del processo. La soluzione proposta da Emerson è stata di calcolare i Key Performance Indicators del processo e realizzare uno studio di fattibilità preliminare, che ha suggerito il controllo multivariabile (Smart Process Distillation Optimizer), installando valvole Fisher, controllori digitali e misuratori di portata aggiuntivi. Ne è risultato un aumento della produttività, una riduzione del costo energetico per unità di prodotto e un controllo più vicino alle specifiche di ingresso.