A cura di: E. Corti, L. Solieri, M. Valbonetti - ALMA AUTOMOTIVE

La sfida: Realizzare un sistema di analisi combustione miniaturizzato con le seguenti caratteristiche:

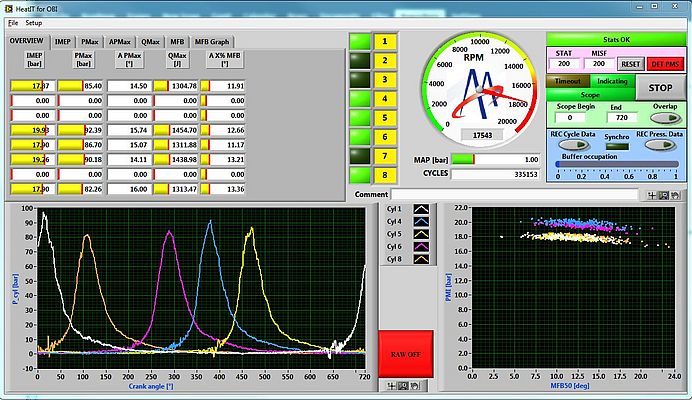

- acquisizione e analisi real-time di 8 canali di pressione cilindro fino a 20000 rpm;

- acquisizione e condizionamento segnali di riferimento angolare;

- esportazione dei dati analizzati verso ECU entro il ciclo successivo;

- resistenza ad alta temperatura per montaggio on-board;

- dimensioni estremamente ridotte (nel range 10x10x2 cm).

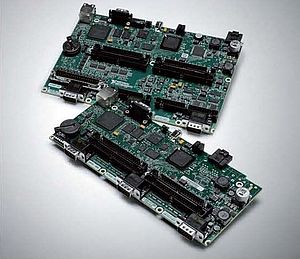

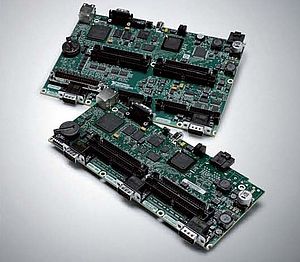

La soluzione: Il software di analisi combustione precedentemente sviluppato è stato ottimizzato e utilizzato su NI Single-Board RIO, immesso recentemente sul mercato. Il modulo 9606 è stato integrato con una scheda di conversione ADC e condizionamento dei segnali e i due elementi sono stati inseriti in un case compatto e robusto.

Sistema di analisi della combustione miniaturizzato

La disponibilità di sensori a basso costo spinge ad implementare sistemi di controllo della combustione basati sul segnale di pressione in camera. Spesso i sistemi di controllo non sono ancora dotati di apparati in grado di effettuare l'elaborazione real-time di tali segnali: volendo impiegare comunque un approccio di tipo Rapid Control Prototyping per sviluppare il controllo del processo di combustione, è possibile demandare ad hardware esterno il compito dell'analisi vera e propria, facendo sì che esso invii il risultato dell'analisi alla ECU, che potrà così esercitare la vera e propria azione di controllo. Per questo motivo è stato realizzato un sistema di analisi combustione miniaturizzato, che può essere inserito direttamente nel cofano motore (o addirittura su una moto), in grado di scambiare dati con la ECU che gestisce il motore, che può così utilizzare nell'azione di controllo anche le informazioni riguardanti il fondamentale processo con cui il combustibile rilascia energia. Alma Automotive ha già realizzato sistemi di monitoraggio della combustione su struttura FPGA/RT/host (hardware NI Compact RIO o PXI). L'obiettivo dimensionale, tuttavia, non consente di utilizzare le piattaforme hardware utilizzate in precedenza. Il passaggio a Single-Board RIO è stato dunque pressoché inevitabile. Le problematiche da affrontare sono state molteplici:

- tempi limitati (dalla partenza del progetto alla prima installazione in vettura sono passati 3 mesi)

- revisione del software precedentemente sviluppato, per renderlo compatibile con la FPGA (LX45) del 9606, pur mantenendo il target di poter analizzare i dati di 8 cilindri a 20000 rpm

- scelta dei componenti aggiuntivi (ADC, componenti per elaborazione dei segnali di riferimento angolare) e progettazione della scheda che li deve ospitare

- progettazione di un case che garantisca adeguato isolamento termico e meccanico.

I requisiti dimensionali hanno orientato la scelta verso la piattaforma Single-Board RIO, l'unica in grado di concentrare la potenza di calcolo e la disponibilità di I/O (CAN, ethernet, Digital Input/Output veloci) necessari all'applicazione in uno spazio così ristretto. Visto che la scheda sbRIO-9606 non è dotata di porte di I/O analogico, è stata sviluppata un'apposita scheda integrata con la sbRIO-9606 in modo da poter essere racchiusa nello stesso case, per l'acquisizione dei segnali di pressione cilindro, e per il condizionamento del segnale di ruota fonica. I dati in uscita dagli ADC sono trasmessi all'FPGA attraverso le porte digitali disponibili sulla sbRIO-9606 (tramite RIO Mezzanine Card Connector). La scheda è dotata di 8 ADC che consentono il campionamento simultaneo di 8 canali a 200 kHz e 16 bit di risoluzione. Il componente utilizzato integra un filtro passa basso a 32 kHz, con finalità anti-aliasing. Sullo stesso modulo vengono messi a disposizione due canali per l'input di segnali provenienti da sensori a riluttanza variabile (riferimento angolare da ruota fonica), due canali compatibili con sensori a effetto Hall (o encoder) e 4 output digitali.

La porta CAN è impiegata per trasmettere i risultati dell'analisi di combustione alla ECU (la frequenza di 200 Hz garantisce la trasmissione del pacchetto di dati relativi a tutti i cilindri, entro il ciclo successivo). La porta CAN gestita dal controller del 9606 consente di trasmettere alla ECU diversi pacchetti di dati per ogni ciclo e per ogni cilindro: PMI, pressione massima rilevata nel ciclo, angolo di massima pressione MFB50, a cui possono essere aggiunti, a seconda delle versioni, MAPO (indice di detonazione), MFB10/90, ed altri parametri sintetici di combustione. Il sistema può funzionare in modalità standalone oppure attraverso la porta ethernet, con applicazione host attraverso un PC. In questa modalità è possibile visualizzare (finestra oscilloscopio) o acquisire i dati 'grezzi' (streaming di 8 canali @200kHz, più informazioni su posizione angolare). Il case è realizzato in alluminio, con spessore 2mm, e il complesso sbRIO-9606-mezzanine è collegato alle sue pareti interne attraverso supporti antivibranti. Il case è realizzato in due parti unite da viti e una tenuta perimetrale impedisce l'ingresso di liquidi. I componenti elettronici all'interno sono immersi in resina siliconica, in modo da limitare l'effetto delle vibrazioni.

La realizzazione del case è stata curata in maniera da essere piuttosto 'attillata' (125x120x30 mm, ulteriormente riducibili a 115x110x23 mm), pur consentendo un ottimo isolamento termico, resistenza alle vibrazioni e il mantenimento delle principali funzionalità di I/O (ethernet, CAN): il sistema è in grado di funzionare fino a 85°C senza mostrare variazione nella qualità delle analisi effettuate (ad esempio, rimanendo per più di mezz'ora oltre i 100°C, la sbRIO-9606 ha continuato a funzionare mostrando una deriva inferiore allo 0.1% sul rilievo del valore di picco della pressione e allo 0.5% sulla PMI). Dal punto di vista della resistenza alle vibrazioni, il sistema ha dimostrato di poter continuare ad essere operativo dopo essere stato posto per mezz'ora su un piano vibrante con vibrazioni di 5g RMS. È in avanzato corso di sviluppo la realizzazione di un modulo complementare, per effettuare direttamente il condizionamento del segnale proveniente dai sensori piezoelettrici. L'amplificatore di carica realizzato è di dimensioni molto compatte (60x60x20mm) e compatibile con funzionamento a temperature estremamente elevate con minimo impatto sulla precisione delle analisi (+/-1% sulla PMI a 105°C, +/- 0.3% sotto i 70°C).