I sistemi di identificazione Balluff sono strumenti indispensabili per gestire il flusso di informazioni sempre più numerose negli processi produttivi. A seguito di richiesta scaturita in un plant automotive, ci siamo attivati per ricercare con il cliente una soluzione per migliorare la tracciabilità della produzione. La tecnologia impiegata è l'RFID, acronimo di Radio Frequency Identification, cioè la capacità di monitorare e/o tracciare processi produttivi tramite hardware e software progettati appositamente. La movimentazione dei pezzi con pallet codificati garantisce la sicura tracciabilità dei componenti. L'applicazione del sistema Balluff Industrial RFID ai pallet portapezzi rende la movimentazione nell'isola di produzione o sulla linea FMS (Flexible Manufacturing System) assolutamente affidabile per quanto concerne la tracciabilità dei dati.

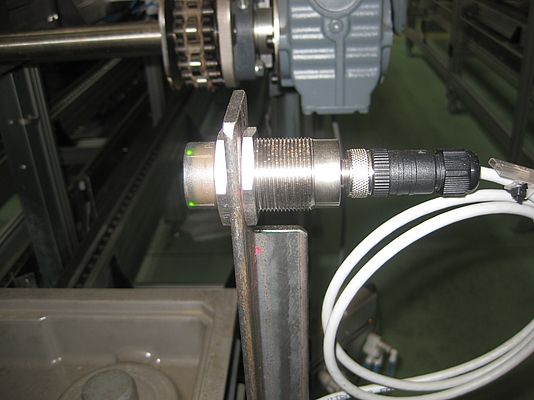

I componenti utilizzati per l'applicazione sono tre: la memoria tag o supporto dati, per il loro immagazzinamento; un'antenna o reader, in grado di interagire tra supporto dati e processore; un processore in grado di elaborare i dati per integrarli e renderli disponibili in rete per l'interfacciamento con eventuali PLC o pannelli operatore. In particolare, il processore modello BIS V, utilizzato per questa applicazione, è un componete estremamente flessibile in grado di gestire fino a quattro antenne di lettura/scrittura in contemporanea e indipendentemente, con un risparmio in termini economici, potendo realizzare con un solo modulo quattro postazioni di monitoraggio. Inoltre, grazie ai led di stato e al display di diagnostica, risulta facilmente gestibile nell'uso in fase di avvio e di funzionamento standard. Si aggiunga a questo la facile gestione ed integrazione in linee già esistenti, con l'utilizzo dei principali bus di campo, in particolare Profibus, Profinet ed Ethercat.

Il collegamento in rete diventa indispensabile per le attuali configurazioni degli impianti industriali. I componenti meccanici nell'ambito del ciclo produttivo sono disposti all'interno di un pallet plastico di dimensioni 600 x 400 mm circa. I tag di memoria, o supporto dati, sono disposti all'esterno dei pallet ed il dato viene letto nel momento del passaggio del tag di fronte all'antenna ad una distanza operativa di circa 30 mm. I dati vengono poi inviati al processore per la successiva elaborazione ed interfacciamento. In questo caso l'impiego della tecnologia RFID per la tracciabilità è risultata determinante per l'eliminazione degli errori umani nella manipolazione dei componenti dalla produzione dei singoli semilavorati alla successiva fase di assemblaggio, dove i vari componenti meccanici vengono poi assiemati realizzando il prodotto finito. Il sistema è attualmente in funzione con piena soddisfazione dell'utilizzatore, il quale in questo momento monitorizza circa 2000 pallet facenti parte dell'intero sistema.