Un cambio formato rapido e flessibile è fondamentale per massimizzare l'efficienza delle linee di confezionamento automatizzate. La Gerhard Schubert GmbH è leader di mercato nel settore delle macchine confezionatrici top-loading (TLM) e ha deciso di investire nei sistemi di posizionamento (PSE) di halstrup-walcher GmbH per effettuare il cambio formato delle confezioni. I sistemi di posizionamento utilizzano tecnologie di controllo intelligenti per adattare i vari assi di una macchina al formato di imballaggio previsto per il prodotto. In questo modo si risparmia tempo, si riduce il numero di scarti, si evita il fermo macchina causato da impostazioni errate e si garantisce così un elevato standard qualitativo.

Le macchine della Gerhard Schubert GmbH vengono utilizzate principalmente per il confezionamento di singoli prodotti in vassoi o scatole pieghevoli prima della spedizione. L'azienda produce macchine per il confezionamento e altri prodotti tecnologici per i settori farmaceutico, cosmetico e alimentare. Tra i clienti più noti vi sono le principali multinazionali del settore alimentare.

Schubert realizza e assembla linee di imballaggio complete grazie al suo portafoglio macchine. Su diverse di queste macchine sono necessarie regolazioni in occasione di un cambio formato "La nostra gamma comprende box erectors, raggruppatori, macchine di carico, di chiusura e palettizzazione", spiega Rolf Bögelein, tecnico di automazione presso Gerhard Schubert GmbH.

Il posizionamento automatico sostituisce la regolazione manuale

"In passato, gli operatori dovevano usare i volantini per regolare le macchine quando il formato di imballaggio cambiava. Ma i volantini richiedono sempre che l'operatore sia presente presso la macchina. Il processo di regolazione può richiedere molto tempo. Inoltre, è impossibile eliminare il rischio di errori umani che possono portare a scarti o fermi macchina", spiega Christian Sura, amministratore delegato di halstrup-walcher GmbH.

Ad esempio, l'incollaggio delle scatole deve essere regolato correttamente perché è fondamentale applicare esattamente la giusta quantità di adesivo nel punto adatto.

I sistemi di posizionamento intelligenti di halstrup-walcher si spostano nelle posizioni di destinazione specificate, controllano la propria posizione e riportano queste informazioni all'unità di controllo. Di conseguenza, possono eseguire il cambio di formato con la semplice pressione di un pulsante - in modo rapido e preciso per più assi contemporaneamente. "Il cambio formato automatizzato rende redditizia la produzione di qualsiasi lotto - anche di un solo pezzo". Il beneficio di questo sistema è che il cliente finale può confezionare il prodotto perfettamente nel modo richiesto", continua Sura, sottolineando i vantaggi del sistema. Le unità PSE possono essere installate anche in luoghi poco accessibili. Con i volantini è fondamentale garantire che i meccanismi di regolazione siano di facile accesso per gli operatori. Questo deve essere tenuto in considerazione nella progettazione della macchina e talvolta comporta meccanismi di deviazione aggiuntivi, complessi e costosi.

Tecnologia intelligente per una facile gestione

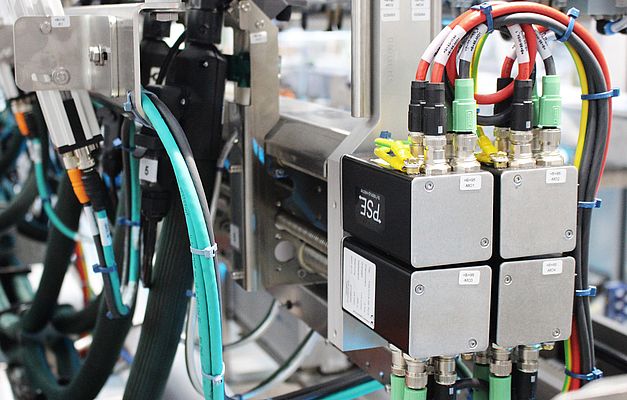

I sistemi di posizionamento integrano un motore EC brushless, un riduttore, un encoder assoluto multi-giro e il controllo del motore. Sono dotati di automonitoraggio e comunicano tramite interfacce BUS. Il PSE riceve il comando di marcia dal controllo tramite il BUS di comunicazione e utilizza lo stesso meccanismo per segnalare se ha raggiunto la posizione di destinazione nel tempo specificato.

Il sistema assoluto di misurazione della posizione consente di mantenere la posizione assegnata con un'eccezionale precisione. Non richiede una batteria per memorizzare la posizione. Anche in caso di spostamento in assenza di corrente, alla nuova accensione, il posizionatore riconosce la posizione corrente e permette al regolatore di adeguarsi all'occorrenza. Registrato un cambiamento di posizione, ad esempio dovuto alla rotazione manuale, un messaggio all'unità di controllo che segnala che l'asse è stato ruotato. Il sistema di misurazione assoluto nel PSE di halstrup-walcher è installato direttamente sull'albero di uscita. In questo modo, neppure il gioco degli ingranaggi influisce sulla precisione delle misurazioni.

L’impatto sulla progettazione elettrica e meccanica dei posizionatori halstrup-walcher è minimo. Grazie alla elettronica integrata e alla comunicazione via BUS, il quadro di comando non richiede variazioni significative. Il montaggio meccanico è studiato appositamente per adattarsi a piccoli spazi e alle tipiche dimensioni di ingombro di un volantino. Il cablaggio elettrico del bus e dell’alimentazione è realizzato tramite comodi connettori.

La manutenzione preventiva riduce al minimo i fermi macchina

Il sistema di posizionamento non solo è in grado di registrare se ha raggiunto la posizione di destinazione, ma anche di monitorare una serie di altri parametri precauzionali rilevanti. I parametri, come ad esempio la coppia richiesta, vengono riportati all'unità di controllo. Essa informa l'operatore, ad es. se un asse non funziona più in modo regolare, se un cuscinetto si usura o se la temperatura interna del dispositivo è troppo elevata a causa di un sovraccarico. Il manutentore può quindi intervenire per risolvere il problema prima che diventi grave. Questa caratteristica semplifica il compito di manutenzione preventiva della macchina confezionatrice.

Il dispositivo dispone anche di algoritmi intelligenti di "condition monitoring". Questi controllano i sistemi di posizionamento e sono in grado di differenziare tra le prestazioni ridotte dovute alla sporcizia e le ostruzioni più gravi. Quando i residui, come il grasso solidificato, si formano, la disponibilità di coppia aumenta per vincere l'indurimento fino al raggiungimento di una soglia di allarme. Le ostruzioni più gravi, che devono essere rimosse dall'operatore, fanno scattare un arresto immediato e un corrispondente messaggio di errore viene poi inviato all'unità di controllo.

I sistemi di posizionamento della halstrup-walcher hanno molti vantaggi - e questo è il motivo per cui sono stati scelti per automatizzare il cambio formato nei processi di imballaggio Schubert. "Quasi tutti i componenti vengono prodotti a Kirchzarten (DE) nei nostri stabilimenti e assemblati su una linea di produzione specifica. Ogni prodotto finito viene testato automaticamente per garantirne il corretto funzionamento", spiega Sura. L’elevato livello di know-how produttivo di halstrup-walcher consente all'azienda di progettare e produrre diverse versioni e piccoli lotti in modo rapido e flessibile.