IEN Italia: Com’è cambiato lo sviluppo dei software per la gestione del ciclo di vita di prodotto negli ultimi anni?

Megali: Nell’ultimo decennio la nostra offerta ha subito profondi cambiamenti dovuti a numerosi fattori quali la tecnologia, lo sviluppo dell’hardware e le reti. Tuttavia, per Siemens PLM Software uno dei fattori principali che portano allo sviluppo di nuovi software sono le richieste che giungono da parte degli utenti. Il più delle volte le nostre tecnologie si evolvono seguendo le indicazioni che ci arrivano direttamente dal mercato.

IEN Italia: Riscontra delle differenze tra il mercato italiano e quello del Middle East?

Megali: Certamente. Nel Middle East le diversità riguardano i vari comparti industriali. Il mercato italiano, invece, si differenzia non per settore, ma per tipologia di impresa. In ogni caso ciò che maggiormente caratterizza il mercato italiano è la capacità d’innovare, la nostra inventiva e creatività è unica al mondo. Anche la nostra flessibilità costituisce un fattore critico di successo. Talvolta non siamo virtuosi nei processi, ma riusciamo ad essere competitivi in tantissimi settori.

IEN Italia: Quali strumenti offre Siemens PLM Software per affrontare le sfide di una sempre più avanzata complessità dei sistemi di ultima generazione?

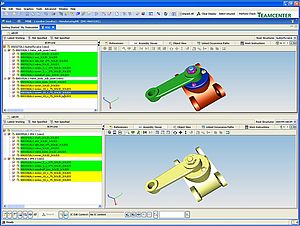

Megali: Le soluzioni software che noi forniamo sono a supporto del ciclo di vita del prodotto, dalla fase di concept fino alla fase di messa in esercizio e di service. Durante questo ciclo di vita c’è una progressiva trasformazione del prodotto da oggetto virtuale/digitale ad oggetto fisico e da questo deriva il concetto di “digital twin”, ovvero di gemello digitale. Si tratta di una copia virtuale di quello che fisicamente sarà il prodotto una volta realizzato. Lavorare in virtuale non significa solo utilizzare strumenti di progettazione 3D, cosa che oggi le aziende già fanno, ma implica la fruizione del dato digitale in tutte le attività di validazione, simulazione e ingegnerizzazione del mio prodotto. E questo a supporto di una collaborazione che riguarda non solo i diversi reparti aziendali, ma anche la supply chain che così può essere più efficacemente integrata nei processi di sviluppo prodotto. L’utilizzo di un “digital twin” consente, ovviamente, di ridurre i tempi e i costi relativi alla realizzazione di mockup fisici e di prototipi con benefici notevoli per l’azienda. Siemens PLM Software mette a disposizione dei suoi utenti tutto quello che è necessario per implementare la “Digital Enterprise” a supporto non solo dello sviluppo del prodotto, ma anche dell’intero processo produttivo.

IEN Italia: Come è strutturato l’approccio di Siemens PLM Software al concetto di Industrial Internet of Things? In che modo l’azienda contribuisce alla digitalizzazione dei processi dei propri clienti?

Megali: Siemens indirizza queste esigenze attraverso due soluzioni: per quanto riguarda l’IOT industriale e il Cloud mette a disposizione la piattaforma MindSphere, che si propone sul mercato come “Cloud Industriale”, fornita di un’architettura aperta e con possibilità di interconnettere device di fornitori diversi, e il big data analytics Omneo, una tecnologia che consente un’elevatissima velocità di elaborazione di dati non strutturati e anche geograficamente distribuiti e che permette di produrre in pochi secondi delle analisi sui dati che tipicamente potrebbero richiedere ore per l’elaborazione.

IEN Italia: Siemens PLM Software ha di recente introdotto la gamma di soluzioni Simcenter. In che modo permette di ottimizzare i tempi e offrire sistemi innovativi?

Megali: Simcenter è una suite avanzata di software di simulazione e soluzioni di test che aiuta le aziende ad affrontare le sfide dell’ingegneria moderna per prodotti sempre più complessi.

Con Simcenter, Siemens PLM Software aiuta le aziende a implementare un nuovo approccio di analisi di progettazione predittiva (PEA) in grado di supportare lo sviluppo di prodotti basato su sistemi a circuito chiuso. Questo processo è tradizionalmente supportato da una verifica e convalida continua dei componenti e dell'intero sistema, limitando i cicli di prototipazione fisica. L’approccio PEA porta questo approccio al livello successivo che comprende tutte le tattiche e gli strumenti in grado di aiutare a prevedere il comportamento del prodotto durante l’uso effettivo. L’adozione di un approccio

PEA permette di sviluppare una replica che rimane sincronizzata con il prodotto reale.

All’interno dell’offerta Simcenter, Simcenter 3D offre un ambiente unificato, scalabile, aperto ed espandibile per CAE 3D con collegamenti a funzioni di design, simulazione 1D, test e gestione dei dati. Simcenter 3D accelera il processo di simulazione combinando le migliori opzioni di modifica della geometria, modellazione con simulazione associativa e soluzioni multidisciplinari integrate con una grande conoscenza del settore. Solutori rapidi e precisi per analisi energetiche, strutturali, acustiche, dei flussi, termiche, di moto e di materiali compositi, nonché ottimizzazione e simulazione multifisica. Simcenter 3D è disponibile come ambiente di simulazione autonomo oppure completamente integrato con NX per esperienza CAD/CAE fluida e lineare. L'obiettivo è quello di offrire innovazione per i prodotti complessi in modo più efficace. Per questo Siemens è in grado di potenziare al meglio i processi di pre e post-elaborazione avanzato, la modellazione di assiemi CAE efficace, l’automazione di analisi, consentendo analisi multifisiche come la parte organica e lineare del processo decisionale di progettazione gestita all'interno dell'ambiente PLM.

IEN Italia: Quale sarà l’impatto dell'analisi di progettazione predittiva sullo sviluppo dei prodotti? Avete già potuto riscontrare dei vantaggi?

Megali: L’analisi di progettazione predittiva è legata ai Big Data e all’ IoT perché per poter fare progettazione e manutenzione predittiva è necessario sapere come si comportano i materiali, le correnti elettriche, i campi elettromagnetici o i fluidi in determinati ambienti. Il concetto legato al “predittivo” è abbastanza complesso, nel senso che per poter predire come si comporterà un prodotto, è necessario soprattutto sapere com’ è fatto quel prodotto. In molti casi non si hanno gli algoritmi per poter predire come un materiale si comporterà (come nel caso della stampa 3D) in determinate condizioni. I vantaggi saranno enormi per chi utilizzerà il digital twin visto che quante più informazioni si avranno, tanto più si riuscirà non solo ad accorciare i tempi, ma a cambiare radicalmente il modo in cui oggi ipotizziamo i prodotti e i processi con cui vengono realizzati.

IEN Italia: Siemens PLM Software ha di recente lanciato una nuova versione del software Parasolid dotato della prima tecnologia di modellazione convergente. Quali vantaggi offre questo toolkit? Quali sono i mercati più interessati a questo tipo di tecnologia?

Megali: Parasolid è il principale componente software per la modellazione di solidi 3D utilizzato come base per Solid Edge ed NX di Siemens PLM. La versione 28.1 è dotato della prima tecnologia di modellazione convergente capace di fornire operazioni di modellazione sfaccettata, insieme a funzionalità di modeling per una rappresentazione B-rep di alto livello.

Oggi i modelli sfaccettati possono essere creati e corretti attraverso una vasta gamma di funzioni stabilite e consolidate nel settore. La modellazione convergente permetterà ai clienti di Parasolid di sviluppare applicazioni che veicolano flussi di lavoro PLM più efficienti, ad esempio i processi di reverse engineering e l’engineering computer-aided. Questa importante innovazione è perfezionata dai nostri regolari aggiornamenti di modellazione B-rep, che offrono ai clienti il set più completo possibile di strumenti di modellazione del settore.