Il Lean Management è costituito dai princìpi di un sistema superiore di sviluppo e di produzione finalizzato all'efficienza e alla qualità. One-Piece-Flow significa "flusso a pezzo singolo". Con questo si intende una produzione o un montaggio, in cui la fabbricazione avviene sulla base di pezzi singoli, che "fluiscono" attraverso l'intero sistema di produzione senza giacenze intermedie o scorte. Una linea di montaggio così organizzata si può convertire rapidamente, in modo tale che prodotti diversi in quantità numeriche piccole o anche grandi possono essere montati in successione. Eichenberger ha optato per la cella di montaggio a forma di U, in cui l'immissione e il prelievo si possono trovare sulla stessa estremità, il flusso del materiale ha luogo "all'esterno" e gli operatori hanno spazio sufficiente "all'interno". Con il principio del One-Piece-Flow, i tempi di lavorazione e i tempi di attrezzaggio vengono ridotti, le giacenze in produzione si riducono e viene garantito il "follow up" del flusso di materiale.

Il sistema autoregolante Kanban supporta l'approvvigionamento di materiale delle isole di montaggio. È un sistema di contenitori a rotazione che sostituisce i tradizionali metodi di approvvigionamento. Con il principio Pull, detto anche fabbricazione a trascinamento, l'operatore preleva il materiale necessario per il montaggio e stabilito in precedenza. La quantità Kanban è regolata da un semplice controllo visivo della giacenza. Se con il prelievo si inizia ad usare, ad esempio, il contenitore n° 3, questa operazione attiva e fa scattare automaticamente gli ordini di fabbricazione e di trasporto nei processi a monte della linea. In questo modo, grazie a un impegno di gestione minimo, con giacenze standardizzate e con nuove postazioni di magazzino, il flusso di materiale può essere garantito e regolato. Il Kanban favorisce quindi la stabilizzazione dei processi nella produzione, nella gestione e nella logistica. ((Sottotitolo))

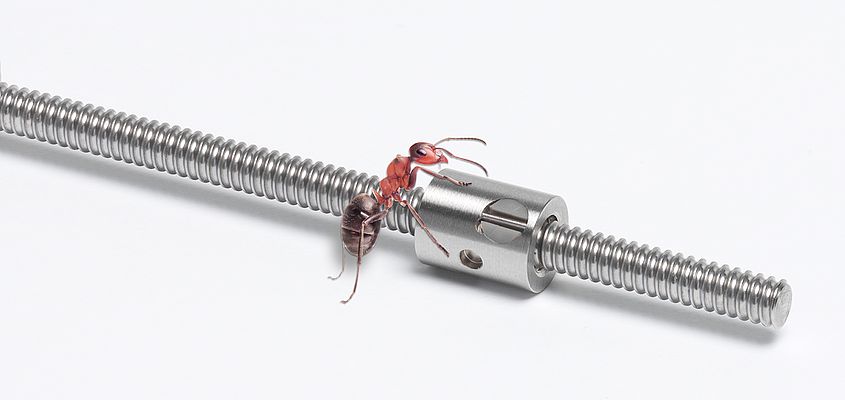

Montaggio delle viti a ricircolo di sfere nel flusso di fabbricazione

Creare valore grazie a minori sprechi non significa lavorare più veloci fino al sovraccarico e all'esaurimento. Al contrario, mediante l'ottimizzazione delle fasi di lavoro i processi di produzione vengono resi più compatti e vengono eliminate le perdite di tempo e di produzione. Con l'allestimento di un sistema di analisi dei dati reali sono stati identificate nuove potenzialità.

Il team di progetto ha raggruppato con i collaboratori le linee prioritarie di ottimizzazione. Dopo poche settimane le postazioni di lavoro per il montaggio erano già state costruite con la tecnica del Cardboard Engineering in base ai princìpi di flusso ed era stata introdotta in nuove forme l'integrazione logistica in base al principio del Kanban. Sono state messe in funzione due isole di produzione con flusso a pezzo singolo (One-Piece-Flow) e nel flusso sono state montate le prime viti a ricircolo di sfere. Già dopo breve tempo si è potuto constatare che gli obiettivi stabiliti erano stati largamente superati.

Gli indici relativi hanno confermato gli eccellenti risultati in termini di qualità, di lead time e di efficienza. A questo punto non vi era più alcun ostacolo per dare il "via" alla conversione Lean dell'intero settore del montaggio e della logistica. La vasta molteplicità di varianti e di dimensioni delle viti a ricircolo di sfere di Eichenberger ha rappresentato una sfida particolare. Anche la variabilità delle dimensioni di lotto da 1 fino a quasi 100.000 pezzi e i requisiti sempre più rigorosi dei clienti a proposito di pulizia e di precisione, hanno rappresentato temi la cui conversione in Lean Management ha richiesto un notevole sforzo. Oggi l'intero montaggio delle viti a ricircolo di sfere, compresa l'integrazione logistica, è stato convertito sulla base di criteri Lean. Il successo ottenuto è notevole ed è chiaramente misurabile in termini quantitativi e qualitativi con il sistema trasparente adottato.

I tempi di lavorazione (lead time) si sono ridotti in misura impressionante e il guadagno in efficienza è convincente. Dal momento in cui è stata eseguita la conversione, l'azienda, specialista in aste filettate, gestisce la fornitura di grossi ordini di viti a ricircolo di sfere, senza il più piccolo difetto. In generale, nel montaggio è stato raggiunta una percentuale di riduzione della difettosità del 30 %. Il miglioramento attuato nella struttura ergonomica consente di vedere volti di collaboratori che esprimono soddisfazione. Il coinvolgimento e la sensibilizzazione intensiva dei collaboratori e della dirigenza completano in modo percettibile la consapevolezza della qualità del team ed inoltre rafforzano il know-how di tutta l'impresa. I processi si presentano i modo chiaro ed evidente e questo si traduce in uno snellimento in occasione dei frequenti audit da parte dei clienti.

Marco Marangoni collabora con TIMGlobal Media dal 2008. Già redattore della rivista Manutenzione T&M dal 2010, da settembre 2011 è responsabile dei contenuti editoriali delle altre riviste italiane del gruppo, IEN Italia e Il Distributore Industriale, mentre da giugno 2012 coordina la redazione. Da Giugno 2013 ha assunto il ruolo di Editorial Global Coordinator. Prima di svolgere il ruolo di redattore, ha svolto quello di supporto sia alla redazione che alla produzione, soprattutto per quanto riguarda i contenuti digitali.

Marco Marangoni collabora con TIMGlobal Media dal 2008. Già redattore della rivista Manutenzione T&M dal 2010, da settembre 2011 è responsabile dei contenuti editoriali delle altre riviste italiane del gruppo, IEN Italia e Il Distributore Industriale, mentre da giugno 2012 coordina la redazione. Da Giugno 2013 ha assunto il ruolo di Editorial Global Coordinator. Prima di svolgere il ruolo di redattore, ha svolto quello di supporto sia alla redazione che alla produzione, soprattutto per quanto riguarda i contenuti digitali.