Un'azienda orientata all'innovazione

Da trent'anni Legnano Teknoelectric Company detiene una leadership internazionale nella lavorazione dell'acciaio elettrico e della produzione di nuclei magnetici per trasformatori. La famiglia Bertelli che la guida, giunta oggi alla seconda generazione, ha sempre creduto nell'importanza di investire nelle tecnologie, nelle persone e nella qualità del prodotto finito e di orientare la produzione verso una personalizzazione spinta e una costante 'cura del dettaglio'. Forte della precedente esperienza maturata dalla famiglia Bertelli nella produzione e nella progettazione di trasformatori elettrici, dal 1992 Legnano Teknoelectric Company produce lamelle e nuclei magnetici per trasformatori elettrici a 45 e 90 gradi e, dall'headquarter di San Giorgio su Legnano, serve il mercato internazionale, attraverso i propri agenti dislocati in Brasile, Bulgaria, Canada, Germania, Romania, Singapore, Cina e Taiwan, Corea. Attualmente l'azienda conta un fatturato di oltre 200 milioni di dollari tra i siti Italia e Dubai con un organico di 300 dipendenti. Lavora oltre 70mila tonnellate di acciaio all'anno e produce 25mila nuclei all'anno. Le dimensioni dei coil di materia prima movimentate e lavorate variano da 4 a 6 km, con spessori compresi tra 0,23 e 0,35 mm. Sono quattro gli stabilimenti produttivi gestiti da Legnano Teknoelectric Company nell'area di Legnano e occupano una superficie complessiva di 60mila mq.

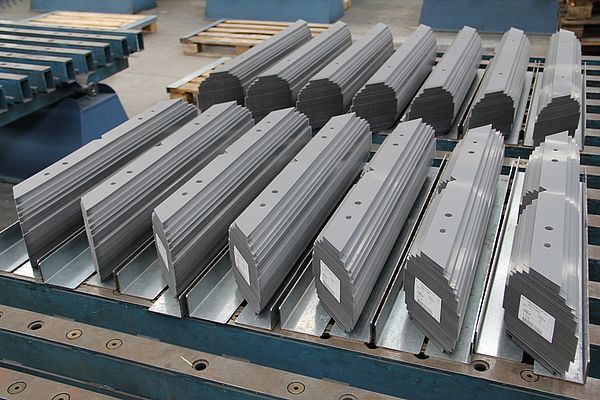

Nei quattro siti sono gestite 6 linee per il taglio longitudinale, 24 macchine per il taglio trasversale, 4 linee di packaging per i prodotti semifiniti, 100 banchi per l'assemblaggio manuale dei nuclei, 100 sistemi di controllo qualità, mentre lo stabilimento di Dubai si sviluppa su una supeficie totale di circa 27.000 mq con una linea di taglio longitudinale, 6 impianti di taglio trasversale, circa 30 tavoli di assemblaggio manuale dei nuclei e 20 sistemi di controllo qualità. Risorse umane, tecnologie innovative e prodotti su commessa di grande qualità sono tuttora le linee guida della produzione di Legnano Teknoelectric Company, anche se in un mercato profondamente mutato rispetto agli anni della sua fondazione. "In un contesto globale in cui i costi delle materie prime erodono i margini e i competitor praticano aggressive politiche di prezzo", dice Gianluigi Bertelli, uno dei figli del fondatore Michele Bertelli, oggi a capo di Legnano Teknoelectric Company insieme ai fratelli Aurelio e Daniele, "i nostri clienti continuano a premiarci a livello internazionale per la qualità della nostra produzione. Occorre declinare questi principi alle nuove esigenze di ottimizzazione di costi e tempi di consegna e di una progressiva apertura ai mercati extra-europei". Negli ultimi cinque anni Legnano Teknoelectric Company ha investito non solo nel rinnovo dei macchinari e dell'automazione delle linee di taglio e assemblaggio nei suoi quattro stabilimenti nella zona di Legnano, ma anche nell'adozione spinta di tecnologie informatiche per la digitalizzazione di tutte le attività aziendali, dall'ufficio tecnico al finance e ai reparti di produzione.

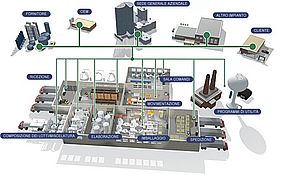

Essere veloci non basta più

Nel corso degli anni, gli investimenti in ricerca e sviluppo, materiali e tecnologie innovative hanno portato Legnano Teknoelectric Company a un livello di eccellenza nell'automazione degli impianti produttivi con benefici in termini di qualità dei prodotti lavorati e riduzione dei tempi di produzione. Nel mercato attuale, però, concentrarsi su velocità e qualità è necessario, ma non più sufficiente. "Le operazioni di taglio e di assemblaggio sono ormai molto rapide. Occorre lavorare sull'ottimizzazione dei tempi morti e a un'ulteriore riduzione degli sfridi, voci di costo significative per chi come noi lavora l'acciaio", spiega Bertelli. A questo si aggiungono altre due priorità per chi svolge un'attività come quella di Legnano Teknoelectric Company: il controllo qualità dell'acciaio in ingresso e la riduzione dei tempi di consegna. "Dobbiamo verificare attentamente perdite, permeabilità e spessori direttamente sulle linee di taglio per un ulteriore controllo dell'acciaio utilizzato e, in base a queste verifiche, destinare ogni materiale al più idoneo utilizzo", continua Bertelli. "Infine, abbiamo la necessità di presidiare con siti produttivi diretti anche altre aree del globo: essere veloci sulle linee non basta più se poi la commessa viene rallentata da tre o quattro settimane di trasporto dei nuclei via nave. Per questa ragione nel gennaio 2012 abbiamo inaugurato uno stabilimento produttivo nella Jebel Ali Free Zone di Dubai, connesso 24/7 con gli stabilimenti e l'headquarter di Legnano". Per Legnano Teknoelectric Company il passaggio successivo è stata l'introduzione di uno strumento che supportasse la visibilità complessiva sulla schedulazione della produzione in modo continuo, la raccolta dati automatizzata e la reportistica generata automaticamente e in real-time. Legnano Teknoelectric Company ha trovato questo strumento nel MES (Manufacturing Execution System) FactoryTalk Production Centre di Rockwell Automation. "Nei nostri stabilimenti sono in funzione impianti e macchine multi-brand. Ci mancava un'effettiva integrazione di tutte le piattaforme di controllo che sono a bordo delle linee. Inoltre, con l'apertura del sito di Dubai, dobbiamo gestire la schedulazione della produzione tenendo conto dei fusi orari e garantendo una condivisione totale delle risorse".

"Oltre al prodotto, ha giocato un ruolo fondamentale nella nostra scelta la capacità da parte del team Global Solutions di Rockwell Automation di comprendere i nostri bisogni uniti alla loro metodologia di esecuzione dei progetti. In questi anni è capitato a volte che alcuni fornitori, fin dai primi contatti, sottovalutassero la complessità della nostra produzione e presentassero soluzioni non adeguate alle nostre necessità. Ma ciò non è capitato con Rockwell Automation: Valerio Frediani, project leader, e tutto il team della sede di Milano hanno compreso in pieno la nostra esigenza e, in stretta collaborazione con Alessandro Morelli, MES Project leader di Legnano Teknoelectric Company, hanno elaborato la soluzione più adatta permettendoci di intravedere da subito le potenzialità e l'eccellenza della soluzione che ci stavano proponendo".

Monitorare il flusso produttivo con il MES

L'implementazione del MES FactoryTalk Production Centre in Legnano Teknoelectric Company rientra in un progetto di investimenti in tecnologie informatiche molto vasto. Negli ultimi cinque anni Legnano Teknoelectric Company ha introdotto un CAD 3D (SolidEdge), una soluzione per il PLM (Teamcenter), un ERP (Microsoft Navision), un prodotto di Business Intelligence (Ibm - Cognos) e una soluzione di archiviazione documentale (Ibm - FileNet) e ha fatto in modo che tutti i software fossero perfettamente integrati e comunicassero direttamente grazie alle tecnologie wireless che collegano tutti gli stabilimenti. "Nella scelta del MES, i requisiti fondamentali per noi sono stati l'integrazione con i sistemi esistenti, la visibilità sui processi produttivi, l'allocazione precisa dei costi, la possibilità di includere il controllo della qualità dei materiali e la gestione dei processi logistici", illustra Bertelli. FactoryTalk Production Centre comunica tramite web services con l'ERP Navision e contemporaneamente dialoga con le linee di produzione di tutti gli stabilimenti, acquisendo direttamente dai PLC in campo, di diversi fornitori, tutte le informazioni necessarie alla corretta gestione e tracciabilità di ogni singola commessa. Con l'introduzione di questa soluzione Legnano Teknoelectric Company ha definitivamente abbandonato i tradizionali fogli Excel, con annessi calcoli e stime a campione per la schedulazione degli ordini e della produzione, che richiedevano molto lavoro manuale.

Il MES permette infatti la tracciabilità completa delle procedure, degli scarti e degli sfridi, e supporta la schedulazione automatica della produzione, garantendo inoltre la visibilità delle informazioni nel formato più adeguato a tutti i responsabili aziendali, dalla produzione agli acquisti, alle vendite, al finance, al top management. Integrando il MES di Rockwell Automation con il software ERP, Legnano Teknoelectric Company è nella condizione di ottenere, anche in fase preliminare, una migliore quantificazione dei costi effettivi legati al consumo di materiali, alla resa e alla produttività di un impianto per ogni singola commessa. Con FactoryTalk Production Centre il team di Legnano Teknoelectric Company è entrato completamente nell'era della contabilità analitica. "Dobbiamo sapere quanto costa un pezzo, un nucleo, una lamella, ancora prima di andare in produzione; abbiamo bisogno di costificare ogni procedura", commenta Bertelli. A questo proposito, con FactoryTalk Production Centre si è ottenuta una piena visibilità su ogni singola lavorazione o ai chili di acciaio lavorato. "Avere sotto controllo la situazione effettiva delle giacenze per ogni unità produttiva consente di ottimizzare al meglio le giacenze di ogni singola materia prima. In questo caso il MES sta facendo emergere dei costi sommersi, che si tramutano quindi in utili mancati", aggiunge Bertelli. Per quanto riguarda la logistica, il MES permette una tracciabilità automatica dei materiali semifiniti in giacenza nei magazzini dei semilavorati. In questo modo, è possibile ottimizzare la gestione del magazzino a terra di Legnano Teknoelectric Company, con una visibilità completa sui carichi e gli scarichi.

Se conosci, ottimizzi

La maggiore visibilità sui processi di produzione e la tracciabilità in real-time dell'efficienza produttiva di ogni linea ottenute grazie al MES sono elementi essenziali in un'azienda come Legnano Teknoelectric Company che lavora un materiale nobile, valuta tutto in peso, movimenta circa 20mila nuclei all'anno e gestisce linee di produzione dislocate in diverse aree geografiche. "Con FactoryTalk Production Centre il reparto Finance ha ottenuto una conoscenza dei processi produttivi molto più dettagliata e vicina al tempo reale", dice Bertelli. "Il vantaggio di avere un software MES è la possibilità di ottenere informazioni precise sulla produzione, in realtime, da ogni singolo impianto, che ci supportano nel prendere decisioni strategiche per il futuro". In Legnano Teknoelectric Company il MES ha permesso di ridurre i re-work e di migliorare ulteriormente la qualità dei prodotti finiti, grazie al rafforzamento di un sistema più orientato ai controlli qualità. Il MES sta anche portando a una pianificazione migliorata della produzione e a una gestione più efficiente dei materiali semifiniti a magazzino. "Il MES ci ha resi più consapevoli dei nostri processi produttivi, ci ha permesso di quantificare tempi morti e costi sommersi. Il software ha portato in azienda l'oggettività del dato raccolto automaticamente, in real-time, e ci ha permesso di tradurre i nostri processi in numeri sempre aggiornati", commenta Bertelli. "E i numeri oggi sono fondamentali per una politica aziendale di successo".

Anche in passato dati e numeri si raccoglievano in Legnano Teknoelectric Company, ma - dice Bertelli - "erano raccolti a campione, in modo empirico, tramite carta o Excel, non permettevano un'analisi puntuale sul 100% della produzione e, soprattutto, estesa a impianti dislocati in altre aree del globo, come quello di Dubai oggetto della prossima estensione del progetto MES". "A tale proposito", continua Bertelli, "un'altra ragione per la quale la nostra scelta ha premiato Rockwell Automation sta nella capacità di esecuzione globale dei loro progetti che ci permette di sviluppare la soluzione qui a Legnano e poi metterla rapidamente in servizio in qualsiasi nuova sede produttiva decidessimo di realizzare". Grazie alla possibilità di integrazione tra il MES FactoryTalk Production Centre e gli altri software in azienda, Legnano Teknoelectric Company ha potuto anche ridurre il numero di applicazioni software verticali presenti, in un percorso tuttora in atto di ottimizzazione e standardizzazione delle piattaforme IT. "Una delle necessità primarie di Legnano Teknoelectric Company è standardizzare flussi e i mezzi di comunicazione e adottare software che ottimizzino calcoli, valutazioni e procedure", conclude Bertelli. "IT ed elettronica devono semplificare la quotidianità, non complicarla. Il team Global Solutions di Rockwell Automation ha colto in pieno questa necessità".