Autore: Ing. Saverio Stellato, Head of Industrial Safety Solutions Unit, SICK S.p.A.

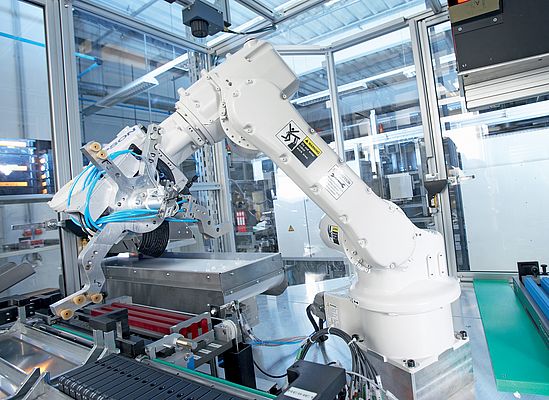

La collaborazione uomo-robot (HRC) descrive uno scenario di lavoro in cui esseri umani e macchine automatizzate condividono la stessa area di lavoro e operano nello stesso momento. Spinto da Industry 4.0, questo modello di collaborazione promette flussi di lavoro altamente flessibili, massima velocità, produttività degli impianti ed efficienza economica. Per mantenere tutte queste promesse, la collaborazione uomo-robot deve essere supportata dalla più elevata tecnologia di sicurezza. Una delle principali sfide di Industry 4.0 è la flessibilità dei processi produttivi; una flessibilità che permette la realizzazione in serie di prodotti di dimensione lotto 1, come prodotti unici della catena di fabbricazione. Questo tipo di fabbrica intelligente, dove i prodotti e i processi produttivi vanno di pari passo con la tecnologia e la comunicazione, genera un contesto caratterizzato da macchine sempre più intelligenti ed autonome. Inoltre, l'interazione tra uomo e macchina aumenta la produzione industriale. Questo perché, unendo le capacità degli esseri umani con quelle dei robot, si creano un’ottimizzazione del ciclo di lavoro ed una maggiore qualità e ottimizzazione dei costi, solo per fare alcuni esempi. Tutto ciò è realizzabile solo se le macchine, che sono autonome ma interagiscono con gli esseri umani, sono dotate di avanzati sistemi di sicurezza.

Interazione uomo-robot: una questione di spazio e di tempo

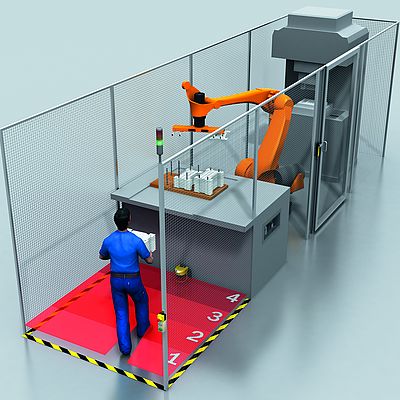

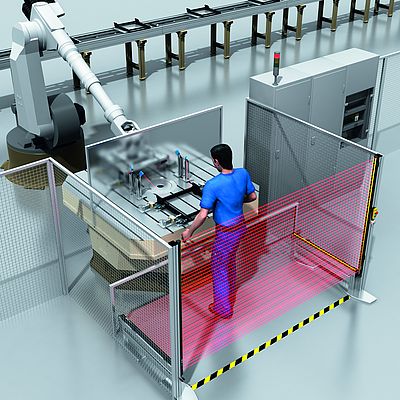

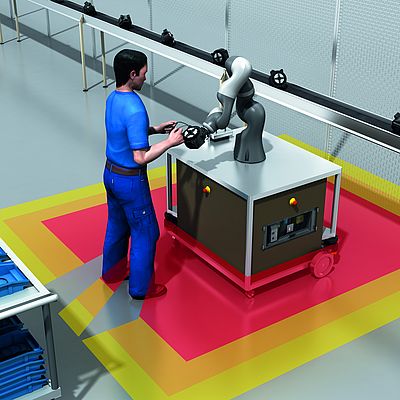

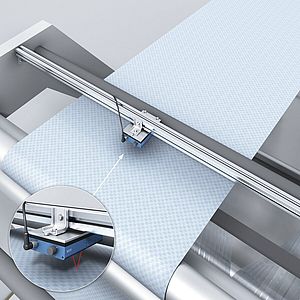

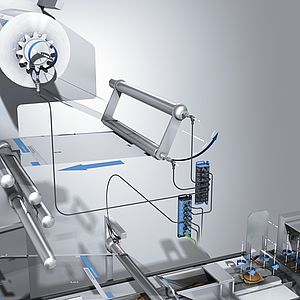

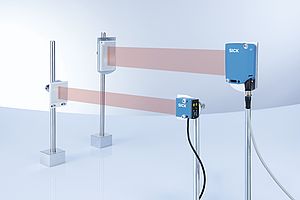

L'automazione industriale ha iniziato a focalizzarsi sull’interazione tra uomo e macchina già prima dell’avvento di Industry 4.0. Fino a oggi, coesistenza e cooperazione, definite dai parametri fondamentali di spazio e tempo, hanno rappresentano circa il 90% delle situazioni di interazione. La coesistenza indica la situazione in cui esseri umani e macchine si trovano ad operare contemporaneamente in aree di lavoro adiacenti; un tipico esempio è dato da una stazione di carico con una tavola rotante in una zona robotizzata. La possibilità di operare contemporaneamente e in sicurezza in aree di lavoro adiacenti è possibile, ad esempio, grazie all’impiego di barriere di sicurezza. Si parla invece di cooperazione quando esseri umani e macchine operano nella stessa area di lavoro, ma in tempi diversi, come avviene, ad esempio, nelle stazioni di assemblaggio robotizzate. Un operaio inserisce un pezzo e, allo stesso tempo, un laser scanner di sicurezza con più campi di protezione simultanei rileva la posizione dell’operatore e assicura che la velocità del robot venga ridotta o eventualmente arrestata. Con Industry 4.0 si è aperta una terza forma di interazione, la collaborazione, ossia la condivisione dello stesso spazio di lavoro nello stesso tempo. Ad esempio, si pensi ad una piattaforma mobile dove un robot raccoglie pezzi da un nastro trasportatore e li fornisce ad una stazione di lavoro presieduta da un operatore. In questo tipo di scenario non sono più sufficienti i paramenti di sicurezza utilizzati per situazioni di coesistenza e cooperazione; qui forza, velocità e corsie di navigazione dei robot devono essere monitorati, limitati e, se necessario, interrotti in funzione del grado di pericolo. La distanza tra operatori e robot diventa quindi il parametro chiave per la sicurezza.

La valutazione del rischio è sempre al primo posto, anche in tema di cobot

Nessuna HRC è uguale all’altra. Per questo motivo è necessario studiare una valutazione del rischio ad hoc anche se l’applicazione è stata espressamente sviluppata per l’interazione con l’uomo. Da qui nasce la definizione “cobot”, che indica una serie di caratteristiche fondamentali per lo sviluppo in sicurezza di queste collaborazioni uomo-robot. Allo stesso modo lo spazio di collaborazione è soggetto a determinati requisiti di base, come il mantenimento di una distanza minima di accesso alle aree limitrofe con rischio di schiacciamento o di intrappolamento. Norme come IEC 61508, IEC 62061 e ISO 13849-1/-2 definiscono le basi fondamentali per la sicurezza funzionale delle applicazioni HRC. È inoltre importante prestare particolare attenzione alle norme ISO 10218-1/-2 e ISO/TS 15066, che specificano rispettivamente i requisiti e le linee guida per la sicurezza integrata nella progettazione dei robot industriali e le funzionalità dei robot collaborativi. Sviluppatori e integratori di sistemi robotici sono tenuti a controllare che le misure di sicurezza adottate dai costruttori di robot siano conformi alle norme e funzionino correttamente, tenendo conto anche dei potenziali pericoli e rischi residui. A tal proposito si deve realizzare una valutazione dei rischi del sistema robotico, relative sequenze di movimento e zona di collaborazione secondo la norma EN ISO 12100 per poter estrarre dai risultati le corrispondenti misure di sicurezza, come l’implementazione della collaborazione, secondo la norma ISO/TS 15066.

Modelli di funzionamento in sicurezza dei sistemi robotici collaborativi

Secondo questa specifica tecnica è possibile differenziare quattro modelli di funzionamento collaborativo:

- Safety-related monitored stop: blocca il robot non appena entra in contatto con l'operatore.

- Hand guiding: l’operatore ha la possibilità di manovrare il robot manualmente a velocità ridotta.

- Power and force limiting: in caso di contatto tra uomo e robot prevedibile o accidentale la sicurezza richiesta viene garantita riducendo forza, potenza e velocità del robot, ad esempio mediante funzioni di limitazione della centralina di sicurezza a un limite di carico biomeccanico.

- Speed and separation monitoring: acquista tutto il suo significato in scenari di lavoro nei quali è richiesta grande flessibilità come nell'Industry 4.0 e, quindi, nei processi di fabbrica intelligente. Questo modello si basa sulla possibilità di adattare la velocità e i movimenti del robot in funzione alla velocità di lavoro dell'operatore e alla zona protetta di collaborazione. In questo modello di funzionamento la distanza di sicurezza è supervisionata in modo continuo permettendo al robot di rallentare, di fermarsi o di modificare il proprio movimento, nei casi in cui i due soggetti siano troppo vicini. Quando la distanza minima tra l'operatore e il robot è nuovamente garantita, questo riprende ad essere operativo alle velocità e traiettoria di movimento abituali, ovvero la produttività del robot si ristabilisce automaticamente.

Tra i diversi modelli di collaborazione specificati nella normativa standard ISO/TS 15066, quello del controllo di velocità e distanza di sicurezza offre le maggiori prospettive di sviluppo per applicazioni collaborative uomo-robot. Paragonando questi modelli con quelli di coesistenza e cooperazione è chiaro che la tecnologia dei sensori di controllo orientata alla sicurezza deve affrontare nuove sfide affinché la HRC possa continuare a migliorarsi senza alcun rischio o impedimento al lavoro dell’operatore.