A Moncalieri (TO) opera la nuova sede della SKF Solution Factory Italy, una struttura flessibile, vicina alle esigenze di competitività e rapidità del mercato. I tecnici e ingegneri SKF sono pronti ad accogliere i clienti all'interno della filiale, che con i suoi 1.350 metri quadri di area espositiva, 1.200 metri quadri di uffici e 3.000 metri quadri di officina rappresenta un'eccellenza tecnologica nel panorama produttivo nazionale. La Solution Factory Italy è parte integrante di un network mondiale, sviluppato dal Gruppo svedese a partire dal 2009 con l'inaugurazione della sede di Torino. L'approccio globale alla conoscenza firmato SKF viene declinato sulla base delle specifiche realtà locali, offrendo in questo modo al cliente soluzioni tailor-made.

Questione di strategia

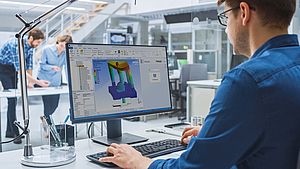

La Solution Factory opera con un'approfondita ricerca nell'organizzazione delle strategie di manutenzione. L'approccio SKF si basa su un programma di manutenzione predittiva e proattiva, che permette di ridurre sensibilmente le fermate non programmate e incrementare il tempo operativo disponibile e trova forma compiuta nel programma avanzato di manutenzione CBM. Le tecniche predittive si basano su sette aree di intervento: analisi delle vibrazioni, analisi dei lubrificanti, analisi termografica, analisi delle deformate, controllo dell'allineamento, analisi degli ultrasuoni e analisi elettriche. Sulla base delle condizioni operative e di sicurezza, l'offerta SKF è articolata in quattro livelli di servizi e soluzioni; a partire dalle ronde per la raccolta e l'analisi dei dati, adatte a pompe, motori e riduttori, si passa a sistemi di monitoraggio semi-online per locazioni difficilmente accessibili come ad esempio torri di raffreddamento. Lo step successivo è l'adozione di sistemi di sorveglianza online. L'adozione della corretta strategia di manutenzione è il punto di partenza per migliorare l'affidabilità degli impianti: la Solution Factory propone contratti di service basati su obiettivi condivisi con il cliente. Il punto di partenza è un assessment che consente di formulare un piano di lavoro dettagliato e una proposta di contratto. Viene successivamente effettuata un'analisi del livello di competenza delle risorse, che coinvolge diverse aree, selezionabili tra manutenzione meccanica, progettazione cuscinetti, trasmissione di potenza, tenute, manutenzione predittiva e TPM root cause failure analysis, allineamento e energy saving, manutenzione elettrica e lubrificazione. Lo step successivo è un technical assessment che permette di individuare i problemi potenziali e gli spazi di miglioramento, fornendo nuove soluzioni ingegneristiche. Segue quindi un audit del processo di gestione della manutenzione articolato su cinque parametri chiave: strategia, identificazione, controllo, esecuzione e ottimizzazione. La raccolta strutturata delle informazioni permette a SKF di formulare una soluzione su misura per il cliente, che permetta di migliorare le attuali condizioni di lavoro, monitorando i risultati con parametri chiave e obiettivi condivisi.

Servizi per l'efficienza

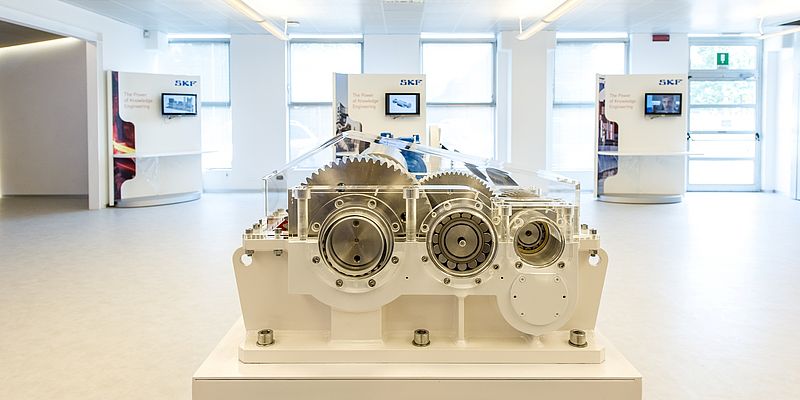

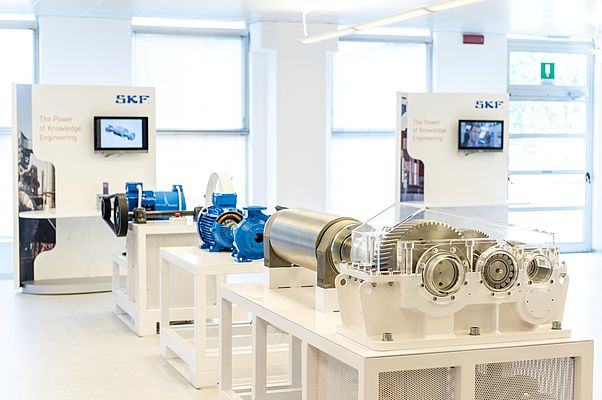

All'interno della sede opera il Driveline Service Center, specializzato nella revisione e reingegnerizzazione di motori elettrici e riduttori industriali. I servizi offerti dal Driveline Service Center integrano competenze di processo, di progettazione e di reverse engineering e sono in grado di migliorare l'affidabilità della macchina, incrementando le ore di esercizio e diminuendo il numero annuale di ore di fermo per produrre meglio e di più. Il processo operativo del Driveline Service Center si basa su sei macro-aree. Il primo step è l'analisi dei parametri operativi critici e delle cause di guasto. Viene valutato il potenziale residuo del riduttore e la valutazione del rientro dell'investimento. La seconda fase comprende la reingegnerizzazione, basata sulla revisione del progetto in funzione delle reali condizioni operative; a ciò si accompagna il miglioramento del sistema di cuscinetti e del sistema di lubrificazione. In questa fase vengono effettuate anche operazioni di reverse engineering. Segue lo step dedicato al calcolo degli ingranaggi, dove vengono eseguite operazioni di ottimizzazione dei profili dei denti e dello strisciamento relativo, calcolo di durata, analisi degli stress e della potenza persa. La fase di operazione si declina nella revisione dei riduttori secondo il design originale, nella pre-analisi di fattibilità eseguita direttamente sul campo e nello smontaggio, pulizia, ripristino, montaggio e verniciatura. In uno step successivo vengono sviluppate proposte migliorative per aumentare il ciclo di vita della macchina. L'ultima fase porta all'eventuale installazione in campo della macchina, con tutte le necessarie verifiche tecniche. Il Driveline Service Center è quindi in grado di offrire un progetto di revisione e reingegnerizzazione a 360°, ottimizzando l'efficienza dei macchinari e dei componenti.

Lo Spindle Service si occupa della revisione e reingegnerizzazione di mandrini e elettromandrini. Il centro opera secondo un processo standardizzato in tutte le sue fasi operative a partire dal primo contatto con il cliente. La revisione ha inizio con un'analisi della componentistica meccanica ed elettronica. Segue lo smontaggio del mandrino e l'analisi delle singole parti; si procede quindi con il ripristino delle geometrie, il dimensionamento delle sedi cuscinetti e dei coni attacco utensile e il bilanciamento delle parti rotanti. A questo punto il mandrino viene inviato all'unità di lavaggio e si procede all'assemblaggio delle parti meccaniche, elettriche ed elettroniche. Il montaggio utilizza anche un banco prova dedicato al controllo del precarico molle per i cuscinetti. Dopo i controlli sulle geometrie successivi al montaggio si passa alle operazioni di rodaggio e test. Gli elettromandrini vengono testati alla massima velocità e nella stessa posizione di lavoro. Viene verificata la temperatura e il grado di equilibratura ed effettuate verifiche ad anello chiuso, importanti per testare il comportamento dell'elettromandrino in condizioni similari a quelle reali. Dalle operazioni di rodaggio e test si giunge infine alla verifica delle vibrazioni, dove vengono individuate eventuali anomalie residue. Il mandrino è pronto per essere consegnato al cliente, con una certificazione che attesta il lavoro svolto in tutte le fasi di intervento e il marchio di qualità SKF.