Oggigiorno, nel settore automobilistico, occorrono componenti sottili e stabili al tempo stesso. Per tale ragione, nei profilati e lamiere a struttura chiusa tubolare, la deformazione interna ad alta pressione registra nuovamente un grande successo. Proprio in quest'ottica, Gräbener Maschinentechnik si affida alla modernissima tecnologia di controllo Rexroth. Minori emissioni di CO2 e consumi di carburante più bassi: nel settore automobilistico è il momento del "Less is better". Soprattutto nella costruzione di carrozzerie, i costruttori puntano su linee snelle: nella produzione di serie, ciò sta contribuendo a riportare in auge la deformazione interna ad alta pressione (IHU, dal tedesco "Innenhochdruckumformung"). In questa tecnica di produzione, un fluido sottoposto ad alta pressione deforma profilati, lamiere e tubi, adattandone la geometria ai circostanti contorni dello stampo. Abbinando alla tecnica nuove leghe metalliche, alcune delle quali ad alta resistenza, è possibile realizzare elementi di telai e carrozzerie di superiore resistenza e dalle pareti più sottili. E anche il peso delle parti viene a ridursi. La IHU è una filosofia volta a promuovere le leghe leggere, soprattutto nel settore automobilistico. La domanda di nuovi impianti, quindi, è in costante crescita. E grazie a moderne unità di controllo, anche macchine IHU preesistenti e riequipaggiate operano in modo produttivo ed economicamente conveniente. L'azienda tedesca Gräbener Maschinentechnik GmbH & Co. KG fornisce soluzioni ad hoc. Allo scopo, il costruttore di presse IHU, che gestisce anche un Prototyping Center proprio, si affida ad IndraMotion MLC di Rexroth, con regolatori predefiniti per l'idraulica. Tutto ciò semplifica notevolmente le complesse procedure, aumentando inoltre la produttività delle macchine. Inoltre, l'unità di controllo migliora l'efficienza energetica degli impianti, siano essi nuovi o trasformati.

Dare nuova vita a ciò che è vecchio

Gräbener utilizza questa tecnologia anche per le proprie macchine. Avendo recentemente acquisito lo stabilimento di Schuler-Hydroforming, l'impresa ha più che raddoppiato la propria dotazione di macchine IHU per prototyping e piccole serie; tuttavia, la superata tecnologia di controllo delle macchine acquisite ne imponeva una radicale trasformazione. "Come costruttori di macchine, richiedevamo una filosofia di controllo che potessimo integrare in modo rapido ed efficiente e che risultasse altamente funzionale per procedure complesse", ci spiega il Sales Manager Torsten Adam. E da gestore di macchine, per la sua produzione di prototipi, l'azienda richiedeva tempi brevi per lo sviluppo e il collaudo dei prototipi stessi, grande flessibilità e Condition Monitoring. IndraMotion MLC adempie a tutti questi requisiti: se in precedenza, per le presse IHU, venivano sempre impiegate due unità di controllo, un PLC subordinante ed un controllo assi NC, ora MLC si assume entrambi i compiti. "Nel software sono già predefiniti numerosi regolatori idraulici: ci è bastato ottimizzarli ulteriormente", sottolinea Torsten Adam. Gli ingegneri utilizzano IndraWorks per ridurre drasticamente i costi di engineering. Il Generic Application Template, un frame di programma predefinito con controllo di processo macchine, ha agevolato la modularizzazione del software delle macchine stesse. Appositi modelli tipici dell'applicazione hanno semplificato l'avvio del progetto e la gestione degli errori.

Una regolazione rapida

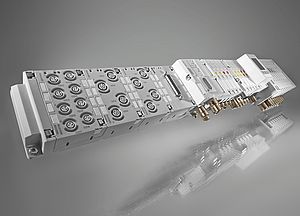

MLC, in quanto regolatore multiasse, velocizza le complesse procedure idrauliche della deformazione interna ad alta pressione: l'unità di controllo svolge a livello centrale le funzioni di regolazione per tutti gli assi idraulici, comunicando con essi tramite sercos. Tale soluzione consente un accesso rapido e diretto ai parametri su tutti gli assi. E il risultato è convincente: una pressa da 2.500 tonnellate, trasformata da Gräbener, viene gestita con un totale di otto assi di regolazione stampi e due moltiplicatori di pressione, da un regolatore assi digitale in circuito di regolazione chiuso. Ciascuno degli assi è comandabile in funzione di un altro asse, con regolazione di posizione e pressione.

Efficienza a 360°

Il programma di processo vero e proprio, con visualizzazione per l'operatore, è stato integrato da Gräbener Maschinentechnik nella Press¬Pro® 3. La concezione aperta di interfacce e standard di programmazione di MLC consente agli utenti di far evolvere in autonomia i processi di deformazione utilizzati. L'input e l'output dei dati riguardo a macchine, stampi e processi avviene mediante schermate intuitive. Torsten Adam evidenzia un ulteriore vantaggio: "Al contempo, siamo anche utenti: sappiamo bene, quindi, quanto sia importante, nell'esercizio quotidiano, contare su costi del ciclo di vita ridotti." A tale riguardo, un sistema di gestione intelligente delle pompe idrauliche assicura una migliore efficienza energetica: le pompe sono parametrizzabili in base ai processi ed erogano soltanto l'energia effettivamente necessaria al momento. Tramite il tool Rexroth WinView, integrato in IndraWorks, l'utente può rilevare l'usura di importanti componenti prima che si verifichi un'avaria; inoltre, appositi schemi di lungo termine agevolano l'analisi di errori sporadici e velocizzano il riavvio del sistema dopo le avarie. Grazie a tutto ciò, Gräbener garantisce processi snelli su tutta la linea.