La redazione de “Il Distributore Industriale” ha intervistato Mike Dippold, Vice President Industrial Southern Europe del Gruppo Schaeffler. Dippold ha approfondito le tematiche riguardanti i progetti del Gruppo, fortemente orientate ad assistere il Cliente verso la progettazione della “Smart Factory” del futuro.

Il Gruppo Schaeffler ha tagliato quest’anno il traguardo dei settant’anni. Può raccontarci a grandi linee la sua storia e i passaggi fondamentali che l’hanno resa oggi tra i leader nella fornitura di soluzioni per i mercati Automotive e Industrial?

La rapida ascesa del Gruppo Schaeffler è iniziata nel 1949 con l’invenzione delle gabbie a rullini INA da parte del Dr. Georg Schaeffler. Schaeffler iniziò a produrre cuscinetti con gabbie a rullini in grandi quantità, in particolare per l’industria automobilistica tedesca. Il successo dei cuscinetti a rullini INA ed il suo ulteriore

sviluppo ha comportato una continua espansione della capacità produttiva sia in Germania che all’estero. Oggi il Gruppo Schaeffler è fornitore integrato a livello globale nei settori dell’industria ed automotive con circa 85.000 collaboratori in tutto il mondo e conta approssimativamente 170 sedi in più di 50 Paesi ed un network a livello mondiale che attualmente comprende sedi produttive, centri di ricerca & sviluppo e società di vendita. LuK, specialista della trasmissione e delle frizioni a livello mondiale è diventata parte del Gruppo Schaeffler nel 1999. Nel 2001, il Gruppo Schaeffler ha rilevato FAG Kugelfischer AG.

Cinque anni più tardi FAG Kugelfischer AG & Co. oHG e INA-Schaeffler KG sono state fuse per dare vita alla Schaeffler KG. Dopo la scomparsa del Dr. Georg Schaeffler nel 1996, sua moglie Maria-Elisabeth Schaeffler-Thumann e suo figlio Georg F.W. Schaeffler sono diventati gli unici azionisti del Gruppo portando avanti con successo l’azienda insieme al Management e ad Ottobre 2015 Schaeffler si è quotata in borsa con successo.

Come definirebbe il rapporto di Schaeffler Italia con la casa madre? Esiste una strategia unica e condivisa?

Per affrontare le necessità di mobilità che stanno rapidamente cambiando e richiedono nuove risposte, il Gruppo Schaeffler ha sviluppato la strategia “Mobility for tomorrow”.

In qualità di leader tecnologico, con una forte passione per l’innovazione e per la massima qualità, Schaeffler punta a plasmare attivamente la mobilità di domani come fondamento per il futuro orientamento strategico del Gruppo. L’implementazione della nuova strategia è supportata da un programma esteso a livello di Gruppo.

Oltre alle iniziative strategiche a livello di Gruppo, sono state sviluppate iniziative complementari che saranno implementate a livello di Divisioni, Funzioni e Regioni.

Parte della strategia “Mobility for tomorrow” di Schaeffler, include un ulteriore ampliamento delle attività inerenti alla “E-Mobility” che vengono integrate con attività in ambito Industria 4.0 nella Divisione Industrial. Schaeffler ha infatti incluso nella propria strategia anche la tematica della digitalizzazione e sta sviluppando prodotti intelligenti e processi più efficienti.

In questo contesto Schaeffler Italia riflette la strategia “Mobility for tomorrow” del Gruppo, offrendo ai propri Clienti ed ai propri Business Partner una gamma completa di componenti smart, sistemi e servizi innovativi.

Tutti i nostri sforzi sono orientati alla creazione di un percorso di crescita del settore Industrial verso un successo che sia anche sostenibile.

Parlando di distribuzione industriale, quali specificità oggi caratterizzano questo mercato? Può dirci il motivo di aver costruito un Centro Logistico in Italia?

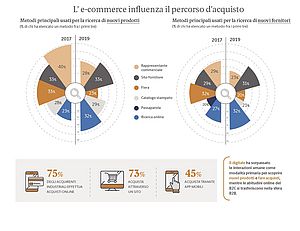

La distribuzione da sempre rappresenta per il Gruppo Schaeffler un canale di vendita importante ed allo stesso tempo strategico nello sviluppo delle proprie strategie di mercato. Schaeffler punta ad avere dei Partner di Vendita con cui condividere la propria Mission e Vision, perseguendo un Leitmotiv chiaro: “raggiungere attraverso il nostro network ufficiale il maggior numero di Clienti finali fornendo loro il miglior servizio”. Per fare questo “necessitiamo” di Partner affidabili, preparati tecnicamente ed attenti agli sviluppi del mercato. In questo senso la nuova frontiera è l’Industria 4.0 soprattutto per quanto riguarda i servizi di manutenzione, ambito dove la distribuzione più preparata sarà ancora una delle componenti più attive. Schaeffler approccia da anni in modo univoco la propria distribuzione in Europa, in Asia Pacific, nelle Americhe, certificando alla vendita dei propri prodotti solo dei distributori ufficiali che tutti possono trovare sul nostro sito internet con l’obiettivo di combattere i falsi.

La distribuzione italiana ha visto negli ultimi anni diversi cambiamenti con acquisizioni, fusioni e probabilmente si modificherà ulteriormente. Una cosa è certa: manterrà la propria flessibilità che ne fa una caratteristica unica nel panorama Europeo, dovuta principalmente alla morfologia dell’economia italiana rispetto a buona parte dell’Europa, fatta principalmente di medie/grandi imprese. A nostro parere, il distributore del futuro dovrà avere una struttura preparata sia tecnicamente sia commercialmente e con alle spalle fornitori come Schaeffler in grado di sviluppare sempre nuove tecnologie che portate sul mercato aiuteranno a migliorare l’efficacia in tutti i settori più strategici. Oggigiorno il servizio è un punto fermo per le aziende, ma al contempo le esigenze dei Clienti sono sempre più dinamiche e sempre più impegnative. La logistica è l’elemento finale del processo di fornitura, ma è il primo approccio nei confronti del Cliente.

Il nostro investimento in Italia in questo centro Logistico è parte integrante di un investimento a livello europeo e vuole rispondere alle esigenze dei nostri Partner di Vendita in modo concreto e tangibile, incrementando la delivery performance e la disponibilità sul mercato sia per Clienti OEM che per i Partner di Vendita Industrial. Come Schaeffler non dimentichiamo certo che in questo senso la celerità, la reattività nel rispondere per soddisfare la sempre più esigente richiesta rimane una chiave di volta nell’acquisire sempre più mercato. Per questo e per dare un ulteriore supporto ai nostri Partner, il Gruppo Schaeffler ha inaugurato circa un anno fa a Carisio uno dei più grandi e moderni centri logistici del Gruppo, EDC South, per approvvigionare e garantire a tutti i Clienti dellaDivisione Industria nel Sud Europa una costante ed elevata capacità di consegna. La missione di questo progetto è lo sviluppo di un sistema logistico eccellente che garantisca la consegna veloce, puntuale ed affidabile dei nostri prodotti ai nostri Clienti.

Questo Centro Logistico con una superficie di circa 17.000 metri quadrati, 3.600 posti pallet ed un magazzino automatizzato è in grado di incrementare la qualità e la velocità del servizio logistico per offrire un servizio di consegne d’eccellenza ai nostri Partner di Vendita, di cui stanno già beneficiando. Nello specifico per quanto riguarda l’Italia, la Spagna ed i Balcani, una linea di Core Products completamente dedicata al nostro canale di vendita, questo per poter soddisfare oltre a tutto ciò che può essere programmato anche la parte altrettanto importante del day by day che i nostri Partner di Vendita potranno vedere ed ordinare direttamente on-line attraverso il portale Schaeffler Store.

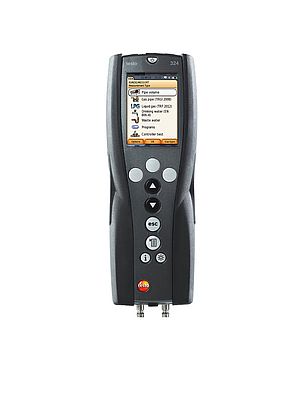

Schaeffler si contraddistingue per il Service in ambito di Condition Monitoring e Diagnostica. In questo senso il Center of Competence rappresenta un fiore all’occhiello di Schaeffler Italia. Ce ne può parlare?

Il Center of Competence ha sempre costituito per Schaeffler uno dei punti di forza nel rapporto con la clientela.

All’interno del Center of Competence sono presenti un’area dedicata all’Application Engineering, una al Field Service Engineering e una alla formazione. L’area di Application Engineering è attiva nella verifica delle soluzioni tecniche e, dove necessario, nello sviluppo di prodotti e soluzioni speciali. Quest’ultimo aspetto è svolto in collaborazione con l’area Ricerca e Sviluppo della casa madre in Germania. L’area di Field Service Engineering è invece fortemente presente “sul campo”: tra i suoi compiti le attività di Condition Monitoring, di montaggio e smontaggio di cuscinetti, la valutazione delle condizioni degli stessi dopo un determinato periodo di esercizio e le operazioni per le eventuali attività di ricondizionamento. L’area di formazione si rivolge invece sia alle aziende (esempio: formazione tecnica di prodotto, formazione sull’analisi vibrazionale) che alle Università (formazione agli studenti all’interno dei corsi di ingegneria).

La problematica della contraffazione è molto sentita nell’ambito della componentistica industriale. Quanto è percepita nel vostro settore e quali iniziative mettete in atto per contrastarla?

La pirateria di prodotto rappresenta sempre più di frequente un fenomeno molto diffuso nel nostro mercato. Schaeffler sta assumendo una posizione ferma contro la crescente tendenza alla contraffazione di prodotto e della tecnologia. A partire dal 2004, Schaeffler ha creato un’unità centrale per la lotta contro la pirateria di prodotto e la violazione del marchio. Da allora si sono verificati diversi episodi legati alla contraffazione. Il Team Brand Protection di Schaeffler si è trovato a dover fronteggiare migliaia di casi. La nostra strategia aziendale per l’individuazione di queste infrazioni è stata continuamente perfezionata sulla base delle esperienze acquisite, incluse le pubbliche relazioni e la persecuzione giudiziaria. Solo nel 2015 il Team Brand Protection di Schaeffler ha confiscato beni contraffatti per un valore superiore ai 5 milioni di euro. La violazione del marchio è un problema globale, e il network delle contraffazioni comprende il mondo intero.

Il tema dell’Industria 4.0 è sempre più attuale. Che cosa significa per voi e quanto “credete” in questo nuovo paradigma industriale?

La nostra idea di business sulla digitalizzazione dei beni e dei servizi, con riferimento alla Industria 4.0, presenta due livelli di intervento. Il primo è inerente a tutto ciò che comprende i servizi di gestione dei dati, piattaforma, infrastrutture di connessione e quant’altro serve, che è legato alle aziende del settore telecomunicazione e a quelle del software per l’elaborazione dei dati. Queste aziende hanno un ambito di business ben determinato che sovente ha poco a che fare con l’ambiente meccanico ed in generale con la gestione della produzione.

Il secondo livello è costituito dalle aziende che producono attuatori, componenti intelligenti e sensori integrati. Questi livelli devono potersi parlare utilizzando un linguaggio comune. La sfida di Industria 4.0 parte proprio da qui.

Il primo mattone della fabbrica digitale è l’acquisizione dell’informazione: quali dati acquisire, quali sono i dati utili. Il secondo è costituito dall’interpretazione dei dati; il terzo dall’esperienza. Dopo l’accumulo di conoscenza su come funzionano i sistemi è necessario dare risposte che possono esser gestite con un sistema esperto. Quando l’esperienza comincia a guidare il “sistema fabbrica”, parte di essa può essere sistemata in un impianto automatizzato o in un’intelligenza artificiale, comunque su livelli più approfonditi nei quali l’operatore esperto dovrà essere in grado di entrare. In un certo senso il “Condition Monitoring” già conosciuto come tecnologia, è un mattoncino precursore della “Smart Factory”.

Sul concetto di “Smart Factory”, ad esempio, Schaeffler ha lavorato con due noti costruttori di macchine utensili. Come si sa, la macchina utensile è costituita da un certo numero di assi lineari e rotativi, ognuno dei quali deve essere controllato, e da moltissimi componenti meccanici, dislocati in diverse parti della macchina. Abbiamo schematizzato il nostro contributo di componentistica “intelligente” secondo i nostri prodotti.

Il cuscinetto supporto tavola girevole, che può esser monitorato a livello di emissione di vibrazioni, per calcolare lo stato di usura del lubrificante o la sua condizione di funzionamento attuale. Lo stesso cuscinetto può essere dotato di sistema di misura integrato assoluto, monogiro, in grado di comunicare dove si trova e a che velocità sta girando. I cuscinetti per mandrini che possono essere controllati a livello vibrazionale con accelerometri o celle di carico per verificare l’entità dello sforzo che l’utensile sta riportando sui cuscinetti.

Il motore rotativo a magneti permanenti, il cui monitoraggio avviene per assorbimento della potenza e quindi con rilevatori amperometrici sui cavi, e con sensori di temperatura. Le guide lineari a ricircolo di rulli possono essere corredate di accelerometri per verificare lo stato di usura del lubrificante e quindi richiamare il pompaggio necessario. Il cuscinetto supporto vite, che può esser attrezzato con celle di carico per determinare lo sforzo che sta sostenendo.

L’intelligenza del sistema è capire gli input che gli arrivano, per esempio dagli accelerometri per le guide a rulli. Questi input forniscono un dato di ingresso al sistema di lubrificazione automatizzata Concept8 che si aziona per portare il lubrificante in base al suo stato e condizione. Anche sulla lubrificazione il concetto di monitoraggio è in fase di ulteriore sviluppo. Schaeffler ha presentato un sistema “Grease check” con una sonda ad infrarossi che, tramite il concetto del raggio emesso e del raggio riflesso, confronta il grasso effettivamente presente all’interno di un cuscinetto con un campione di grasso nuovo, di caratteristiche analoghe, contenuto all’interno della sonda stessa, e ne determina il grado di invecchiamento.

Infine, quali sono i settori dell’Industrial che nel 2016 vi hanno dato maggiori soddisfazioni in termini di fatturato? E su quali punterete nel 2017?

Certamente l’ambito dell’Industrial Automation (macchine utensili, macchine per l’industria alimentare e dell’imballaggio, macchine per la lavorazione del legno) rappresenta un settore di forte crescita, sia per quanto concerne le soluzioni “meccaniche” tradizionali che per quanto riguarda i sistemi di tipo meccatronico.

In parallelo l’ambito dell’Off-Road (trattori, macchinari agricoli, macchine movimento terra). Anche qui, alle soluzioni tradizionali, si stanno affacciando le prime unità meccatroniche (ad esempio lettura della coppia di rotolamento).

Anche nel 2017 – alla luce del nuovo piano strategico “Mobility for tomorrow”, questi settori godranno di particolare attenzione, unitamente agli sviluppi nel campo della mobilità elettrica.

Il concetto di digitalizzazione, dall’ambito delle macchine utensili (Industry 4.0), si amplia all’ambito delle trasmissioni meccaniche (Drivetrain 4.0).

L’interconnessione non riguarderà soltanto le realtà produttive ma anche, ad esempio, il parco macchine che lavora in una miniera, con un monitoraggio in remoto delle loro condizioni operative. Schaeffler è già attiva in questo ambito, sia con soluzioni di cuscinetti che con strumenti per il Condition Monitoring.

Alessandro Ariu