IMSB appartiene ora al Gruppo Aetna, leader mondiale nello sviluppo e nella produzione di apparecchiature per imballaggio. Il gruppo, specializzato in soluzioni di fine linea, comprende sette consociate in tutto il mondo e sei stabilimenti di produzione, incluso lo stabilimento brasiliano in cui vengono prodotte le apparecchiature IMSB. Il Gruppo Aetna è presente in più di 120 paesi e si vanta di poter fornire ai propri clienti un servizio personalizzato in qualsiasi parte del mondo, sviluppando soluzioni su misura che soddisfano le esigenze dei clienti in modo accurato e attento ai costi.

Sfida: Automatizzare con costi accessibili

Al giorno d'oggi, dati i frequenti cambiamenti nelle dimensioni e nei formati delle confezioni, la flessibilità è diventata un requisito sempre più importante per le apparecchiature di produzione. Nel caso dei riempitori volumetrici di bottiglie in linea del tipo prodotto da IMSB, questo significa che gli utenti finali vogliono poter cambiare rapidamente e comodamente i volumi di riempimento, adattandoli alle diverse capacità delle bottiglie.

Anche se le macchine con regolazione manuale consentono tali modifiche, l'impostazione accurata di un nuovo volume di riempimento può richiedere anche un'ora, un ritardo pesante per i ritmi incalzanti dei moderni ambienti di produzione. La regolazione elettronica rappresenta una soluzione anche se finora, per ottenere la precisione richiesta senza influire negativamente sulla produttività della macchina, era necessario utilizzare costosi sistemi basati su servomotori.

IMSB sapeva che ci sarebbe stato un grosso mercato per le riempitrici con controllo elettronico del volume, se solo fosse stato possibile ridurne il costo avvicinandolo a quello delle macchine con controllo manuale. La sfida era quindi rappresentata dallo sviluppo di un progetto innovativo che lo rendesse possibile.

Soluzione: Dai servomeccanismi alle unità di azionamento a inverter

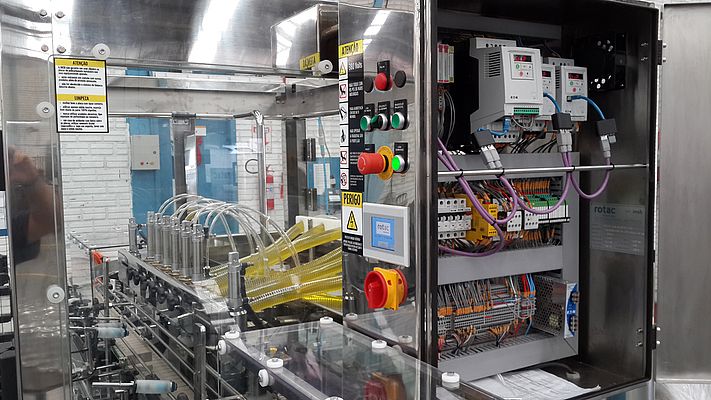

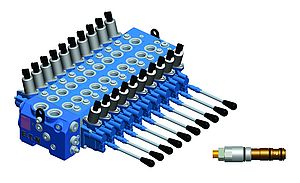

Nelle riempitrici di bottiglie in linea IMSB, il volume e la portata del fluido versato in ogni bottiglia sono controllati da un sistema di valvole comandato da una camma, come mostrato nella figura. Per ogni bottiglia riempita, la camma deve ruotare in una posizione definita con precisione, quindi deve tornare alla posizione di riposo prima che la bottiglia successiva raggiunga il punto di riempimento. Nel passato si pensava che l'unico modo per posizionare la camma con la precisione e la velocità richieste per questa impegnativa applicazione consistesse nell'utilizzo di un servomotore e della relativa unità di azionamento.

Quando ai progettisti di Eaton esperti in applicazioni meccaniche fu spiegato questo congegno, insieme alla richiesta da parte di IMSB di una soluzione economicamente più efficiente, i requisiti vennero analizzati con attenzione. Basandosi sull'analisi effettuata, proposero l'uso di un'unità inverter PowerXL DA1 ad alte prestazioni per il controllo della camma, associata a un codificatore ottico per monitorare la posizione della camma in modo continuo e accurato. Fu scelto il modello DA1, in quanto è dotato di avanzati algoritmi di controllo vettoriale ed è quindi in grado di fornire la rapidità di risposta e gli alti livelli di precisione richiesti.

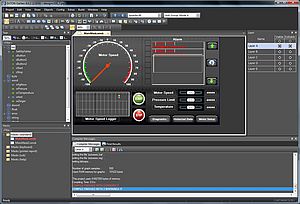

Per completare il sistema e facilitarne l'uso da parte dell'utente finale, la soluzione comprendeva anche un'unità Eaton XV100, che combina in un'unica unità compatta e di prezzo competitivo le funzioni di un pannello touch-screen HMI a colori e di un'unità PLC. Per semplificare al massimo il cablaggio della macchina, i segnali del codificatore e degli altri sensori montati sulla macchina sono connessi all'unità XV100 con moduli di input/output della gamma XI/ON. Il modulo di I/O usato con il codificatore è un contatore ad alta velocità con una frequenza massima di conteggio di 100 kHz, in grado di soddisfare facilmente i requisiti dell'applicazione.

IMSB sviluppò i programmi per XV100 adottando un approccio intuitivo basato su ricette. Questo significa che gli operatori della macchina possono utilizzare semplicemente il touch screen HMI a colori per selezionare la ricetta che corrisponde al tipo e alle dimensioni della bottiglia in uso. Il modulo XV100 imposta quindi automaticamente la modalità operativa appropriata per il sistema della valvola di riempimento e le velocità ottimali dei convogliatori di entrata e uscita, ognuno dei quali è controllato da un'unità di azionamento a inverter Eaton PowerXL DC1.

Il dispositivo attuale mette a disposizione 15 ricette, ma il sistema di controllo è in grado di gestirne almeno 100, nel caso in cui fossero richieste future espansioni. Durante l'operazione di riempimento, il modulo XV100 controlla continuamente le informazioni che riceve dal codificatore e le utilizza, insieme alle informazioni contenute nella ricetta scelta, per calcolare un segnale di riferimento della velocità per l'inverter DA1. Per garantire la velocità di funzionamento necessaria, il segnale viene inviato all'inverter per mezzo di una connessione bus CANopen, insieme ai segnali di avvio e di arresto.

Il calcolo del segnale di riferimento viene gestito nel modulo XV100 utilizzando un blocco speciale di funzioni di posizionamento scritto con il sistema di sviluppo software CoDeSys. Questo blocco di funzioni è stato scritto dai progettisti di IMSB, che avevano già familiarità con CoDeSys dopo averlo utilizzato su altri progetti, con l'assistenza degli esperti software di Eaton.

Risultati: Precisione e ripetibilità sorprendenti

Per i tecnici di IMSB, i risultati raggiunti dal nuovo sistema si rivelarono quanto meno sorprendenti. L'accuratezza del nuovo sistema di riempimento fu valutata controllando il peso di ogni bottiglia e, dopo un lungo periodo di funzionamento, si è rivelata superiore al 99,5%. Inoltre, la ripetibilità e la costanza delle operazioni di riempimento hanno facilmente superato i requisiti aziendali più rigorosi.

Questi risultati sono stati raggiunti con un costo molto inferiore a quello di un sistema di riempimento servoassistito in grado di fornire prestazioni simili. Per gli utenti finali delle macchine IMSB, il risultato è la possibilità di acquistare attualmente una macchina con regolazione elettronica del volume di riempimento a poco più del costo di una macchina con regolazione manuale. Questo significa che possono cambiare il formato della bottiglia quasi istantaneamente, lavorando in modo molto più flessibile e fornendo ai loro clienti un servizio migliore.

Osmar Vieira, Supervisore della produzione e responsabile della progettazione elettrica in IMSB, ha commentato: "Quando usavamo gli attuatori servoassistiti, il costo dell'automazione era semplicemente eccessivo per molti utenti potenziali delle nostre macchine. Eaton, invece, ci ha offerto una soluzione di automazione completa che ci ha veramente sorpreso in termini di prestazioni ed efficienza economica. In effetti, siamo così soddisfatti che stiamo standardizzando sulla soluzione Eaton tutta la nostra futura produzione di macchine riempitrici volumetriche."