Accesso rapido

Industry News2 Speciale Industria Chimico- Farmaceutica3 HYDAC Italia4 Speciale Industria Chimico-Farmaceutica5 Speciale Industria Chimico-Farmaceutica6 Speciale Industria Chimico-Farmaceutica7 INTEL CORPORATION WEBINAR8 Novità di prodotto9 Novità di prodotto10 Novità di prodotto11 Novità di prodotto12 Approfondimento13Le aziende presenti in questo numero

Fluke Italia srl10 Hydac spa4 Lika Electronic Srl6 Sensormatic Srl5 SMC Italia Spa3 Teledyne Flir Systems Srl12 Testo SpA6ACCRETECH (Europe) GmbH – Filiale Italiana10 Analog Devices Srl11 Fluke Italia srl10 Hydac spa4 JPB Système13 Lika Electronic Srl6 Mobile Industrial Robots5 Nimax S.p.a.11 Phoenix Contact Spa7 Rohm Semiconductor GmbH11 Schaeffler Italia9 Sensormatic Srl5 SMC Italia Spa3

Centro Automazione OMRON

Ampliato, il Centro Automazione di Omron a Barcellona apre le porte alla Fabbrica del Futuro sviluppando applicazioni innovative di automazione per vari ambiti, tra cui il settore della robotica e dell’intelligenza artificiale

Completamente ristrutturato, il Centro Automazione OMRON di Barcellona presenta al suo interno una vasta area dimostrativa destinata alle applicazioni di automazioni innovative. I visitatori possono toccare con mano l’intera gamma di soluzioni di automazione industriale di OMRON, tra cui la robotica, il controllo di qualità, la produzione flessibile e l’intelligenza artificiale (AI), e imparare come adattare la propria attività per soddisfare le mutate esigenze dei propri clienti e della società. Le dimostrazioni pratiche consentono di comprendere il concetto di fabbrica del futuro.

Centro Automazione per una fabbrica connessa automatizzata e intelligente

Il Centro Automazione di Barcellona, in Spagna, recentemente rinnovato e ampliato, permette ai clienti OMRON di tutta l’area EMEA di toccare con mano i vantaggi di una fabbrica connessa, automatizzata e intelligente. Un team di più di 20 ingegneri altamente specializzati collabora con i Centri Automazione di OMRON in tutto il mondo per esplorare l’utilizzo di nuove tecnologie, quali l’intelligenza artificiale e l’IoT (Internet of Things) per l’industria, al fine di sviluppare soluzioni su misura per le esigenze dei consumatori. Il team può offrire una dimostrazione dell’intera gamma di capacità delle applicazioni innovative di OMRON sul posto o tramite connessione remota. La struttura dispone di più di 800 metri quadrati di spazio calpestabile e si trova a soli 20 minuti dall’Aeroporto Internazionale di Barcellona.

Antoni Farràs, General Manager del Centro Automazione OMRON di Barcellona, commenta: “Il nostro obiettivo è quello d’ispirare i produttori, i system integrator e i costruttori di macchine ad adattare la propria attività per far fronte alle mutate esigenze dei clienti e della società”. Farràs continua: “Il nostro obiettivo è quello di aiutarli a realizzare le possibilità di produzione innovativa. Ad esempio, ad affrontare le attuali sfide creando nuove soluzioni per reagire e superare le conseguenze della pandemia globale”.

Nel Centro Automazione si sviluppano applicazioni innovative di automazione per vari ambiti

Con l’aiuto del Centro Automazione, OMRON trasforma i concetti di automazione in applicazioni innovative per la vita reale. Gli impianti sono progettati per presentare l’intera gamma del concetto di soluzioni di “innovative-Automation!” di OMRON, integrate, intelligenti e interattive che comprendono l’ampio portafoglio di tecnologie per il controllo, la movimentazione, la visione, la sicurezza e la robotica, combinate con le capacità ingegneristiche e di sevizio globale.

Le applicazioni innovative di automazione mostrate nel Centro Automazione consentono di comprendere il concetto di fabbrica del futuro.

Per un mondo migliore è il piano d'azione ESG 2030 di Electrocomponents

I quattro obiettivi globali che l’azienda intende realizzare entro il 2030 riflettono la sua volontà di guidare il settore industriale globale come impresa responsabile, sostenibile e inclusiva

Per un mondo migliore è il piano d'azione 2030 relativo alla governance ambientale e sociale (ESG) annunciato da Electrocomponents plc, di cui fa parte RS Components, per creare un mondo più sostenibile e inclusivo.

Piano d'azione ESG 2030 Per un mondo migliore

Il piano d'azione ESG di Electrocomponents è integrato nella strategia Destination 2025, con la quale l’azienda punta a divenire il principale punto di riferimento per gli stakeholder, promuovere una crescita redditizia e guidare il settore industriale globale come impresa realmente responsabile, sostenibile e inclusiva. Il piano comprende i seguenti quattro ambiziosi obiettivi globali.

Quattro gli obiettivi globali da realizzare entro il 2030

Promuovere la sostenibilità: sviluppare operations, soluzioni e servizi sostenibili per ridurre l’impatto ambientale e contribuire al controllo del cambiamento climatico. Il Gruppo si è impegnato a raggiungere l’obiettivo “zero emissioni nette” di gas serra in tutte le sue operations globali entro il 2030 e lungo l’intera catena del valore entro il 2050. Ha definito target su base scientifica per Scope 1, 2 e 3 ed ha aderito all’iniziativa Science Based Target (SBT).

Promuovere la formazione e l'innovazione: creare competenze e promuovere soluzioni innovative con 1 milione e mezzo di giovani progettisti e innovatori. La comunità DesignSpark dell’azienda partecipa allo sviluppo di soluzioni sostenibili per migliorare la vita.

Dare più potere alle persone: consentire ai dipendenti di esprimere appieno le proprie potenzialità e crescere in un ambiente sicuro, inclusivo e dinamico. Rientra in tale impegno l’obiettivo di raggiungere il 40% di donne e il 25% di appartenenti a etnie diverse tra i dirigenti dell’azienda.

Fare impresa in modo responsabile: garantire i massimi standard etici e ambientali all’interno dell’azienda e lungo la catena del valore globale, introducendo obiettivi ESG da incorporare nei premi ai dipendenti, negli obiettivi dei fornitori e in un nuovo prestito legato alla sostenibilità.

Costruire su solide basi ESG

Gli obiettivi annunciati si basano sui grandi progressi già compiuti. I principali risultati ottenuti fino ad oggi includono:

- CO2: Dal 2014/15, riduzione del 62% delle emissioni di CO2 dall'uso di energia negli stabilimenti

- Energia: Il 67% del consumo di elettricità da fonti rinnovabili nel 2020/21

- Rifiuti: Il 76% dei rifiuti riciclato nel 2020/21

- Diversità: Il 44% dei membri del Consiglio di amministrazione è costituito da donne, compreso il Presidente.

Questi risultati sono stati riconosciuti da organismi esterni con eccellenti rating per l’ESG:

- CDP 2020: Categoria A- leadership

- EcoVadis: Oro

- MSCI: A

- Sustainalytics: rischio trascurabile (6,2), 10/13.494 (tutte le aziende), 3/540 (settore).

Governance

Per coordinare i progressi verso il raggiungimento degli obiettivi ESG, Electrocomponents ha istituito un nuovo ESG Leadership Committee sotto la supervisione del CEO Lindsley Ruth. Il comitato è costituito da quattro membri del Senior Management Team e da Andrea Barrett, VP of Social Responsibility and Sustainability. Il Consiglio di amministrazione e il Senior Management Team hanno il pieno controllo dell'approccio e dei risultati ESG del Gruppo.

Flussimetri per monitorare lo stampaggio a iniezione

Le soluzioni SMC sono state scelte da Roncadelle Operations per il controllo dei processi di stampaggio a iniezione di siringhe ad ago retrattile

Test & Measurement

Quella di Roncadelle Operations è una storia di mercati competitivi, opportunità di business e sfide da affrontare (e da vincere). L’azienda nasce infatti grazie all’impegno di B.C.I. (Business Creation Investments), holding svizzera che si occupa del rilancio di aziende, in seguito alla dismissione di alcuni stabilimenti produttivi da parte di una multinazionale operante nel campo dei dispositivi medicali. Stabilimenti nei quali tecnologia, competenza, know how e personale qualificato certamente non mancano, e che hanno portato B.C.I. a investire per lo sviluppo di prodotti medicali, in particolare di siringhe di sicurezza con ago retrattile.

Roncadelle Operations, impegnato nello sviluppo di prodotti medicali, si affida ai flussimetri SMC per monitorare lo stampaggio a iniezione della propria linea di siringhe di sicurezza con ago retrattile.

I flussimetri SMC sono caratterizzati da un sensore di temperatura integrato PF3W, con collettore e valvola di sezionamento con regolazione di flusso, collegamento IO-Link e display che mostra contemporaneamente sia la portata, sia la temperatura del fluido di raffreddamento

Siringa sicura con meccanismo di retroazione

La siringa con ago retrattile è un dispositivo di sicurezza passiva per l’operatore che esegue l’iniezione poichè una volta effettuata l’iniezione l’ago rientra nel corpo della siringa e non può più venire a contatto con il paziente o con l’operatore stesso.

Non solo: si rivela utile anche per chi processa il ritiro del materiale sanitario pericoloso e ne impedisce il riutilizzo. Rispetto a una siringa standard, presenta un componente aggiuntivo: il meccanismo di retroazione grazie al quale, al termine dell’iniezione, quando lo stantuffo arriva a fine corsa si innesca un meccanismo che permette all’ago di rientrare all’interno del barrel senza che l’operatore sanitario debba eseguire alcuna attività aggiuntiva.

Essendo praticamente identica ai modelli tradizionali, non richiede la formazione del personale. Inoltre viene fornita smontata per permettere all’operatore di scegliere i componenti in base alla specifica esigenza sanitaria.

La nuova siringa è già brevettata e in Roncadelle Operations si sta lavorando sull’ingegnerizzazione del processo produttivo, che richiede diversi step e validazioni legate alla sterilizzazione, all’ambiente di assemblaggio o al relativo packaging.

L’obiettivo è di partire con la produzione commerciale all'inizio del 2022 con un marchio CE previsto entro il mese di febbraio.

Processo di produzione controllato

Vista la particolarità del prodotto e delle competenze necessarie per la sua realizzazione, tutti i componenti della siringa, tranne l’ago e la guarnizione, verranno realizzati internamente nello stabilimento bresciano di Roncadelle Operations.

L’impianto prevede una serie di presse per stampaggio a iniezione Arburg con a monte un impianto di caricamento automatico del materiale, e a valle delle linee di assemblaggio e imballaggio a elevata produttività per rendere il prodotto idoneo all’immissione sul mercato.

«L’obiettivo che ci siamo prefissati è molto ambizioso. – spiega l’ing. Giuseppe Pola, Operation Manager di Roncadelle Operations – A pieno regime, verranno prodotte 500 siringhe al minuto. Per il processo di stampaggio è un ritmo sostenuto: non impossibile da mantenere, ma le variabili da gestire sono diverse e anche una piccola discrepanza rispetto ai valori stabiliti può comportare una non conformità».

Per esempio, in ogni stampo sono presenti fino a 28 flussimetri per manifold che permettono di monitorare la portata del liquido di termostatazione della plastica che scorre all’interno dei canali. Un dato che è fortemente dipendente dalla temperatura del materiale e che, quindi, può rivelare eventuali irregolarità, occlusioni o raffreddamenti anomali nelle cavità dello stampo.

Monitoraggio 4.0 in tempo reale

Conoscere in tempo reale le condizioni di processo significa avere una produzione efficiente o, in caso di problemi, rilevare immediatamente l’anomalia e intervenire per tempo al fine di evitare di produrre scarti o, peggio, di danneggiare gli impianti e le attrezzature.

Si tratta di un approccio tipico di Industria 4.0, dove la connettività e i dati guidano i processi al fine di ottenere il miglior risultato possibile.

«Abbiamo concepito lo stabilimento affinché risponda a logiche di controllo digitali, come una vera e propria smart factory. – ha aggiunto l’ing. Belforte Alessandro, Manufacturing Manager dell’azienda – Questo perché oggi, in presenza di mercati estremamente competitivi e di competitor aggressivi, è indispensabile realizzare prodotti di qualità, al giusto prezzo e in breve tempo. Occorre poi tenere presente che, per la natura stessa del settore nel quale ci muoviamo, la tracciabilità è un requisito fondamentale. Non possiamo immettere sul mercato prodotti sanitari se non possiamo garantirne la filiera. Per questo l’intero processo è digitalizzato e monitorato, così da tenere traccia di tutte le fasi di produzione. Naturalmente una simile attenzione ha anche altri vantaggi non certo secondari, come appunto la riduzione degli scarti e una qualità molto alta del prodotto finale».

Attenzione produttiva al futuro

Il settore farmaceutico e sanitario impone standard qualitativi e di sicurezza molto elevati, che richiedono particolare attenzione lungo l’intera catena produttiva e la filiera di approvvigionamento dei materiali. Monitoraggio e digitalizzazione restano due requisiti indispensabili sui quali costruire la propria strategia di crescita.

Questa siringa con ago retrattile è solo il primo di diversi prodotti che Roncadelle Operations sta sviluppando, ma l’intenzione è quella di sfruttare le più recenti tecnologie al fine di ottenere soluzioni di qualità, a costo contenuto e con la massima flessibilità.

«I flussostati digitali di SMC sono un ottimo punto di partenza, ma la strada da percorrere è ancora lunga e ricca di opportunità. – ha concluso Giuseppe Pola – Da questo punto di vista, poter contare su partner affidabili e competenti è sicuramente un vantaggio, poiché ci permetterà di sviluppare costantemente processi e impianti al fine di migliorare su tutti i fronti. A tal proposito, ci sono diverse altre soluzioni di SMC legate alla componentistica pneumatica e ai chiller di raffreddamento che sicuramente potranno assicurarci un vantaggio operativo nello sviluppo di ulteriori prodotti».

Gli obiettivi futuri includono un’ottimizzazione a livello di stabilimento al fine di consumare meno e meglio: ci saranno infatti ulteriori sviluppi per migliorare l’efficienza energetica complessiva, riducendo i consumi delle linee di assemblaggio e l’utilizzo di aria compressa.

Hydac festeggia 50 anni in Italia

Da 50 anni Hydac è al fianco di costruttori e progettisti italiani per offrire loro servizi, tecnologie oleodinamiche e supporto alle attività di manutenzione del fluido idraulico. In poche parole: soluzioni semplici a problemi di ingegneria complessa

Sensori & Trasmettitori

Sensori di portata monouso igienici

Dotati di tubo intercambiabile, questi sensori di portata distribuiti da Sensormatic si basano su un metodo di misurazione brevettata e sono ideali per le applicazioni igieniche

Sensori & Trasmettitori

Sensormatic distribuisce sul mercato italiano i misuratori di flusso Equflow che, grazie alla misurazione brevettata, possono misurare un flusso in modo preciso e a bassissima portata. L’utilizzo dei misuratori di flusso riguarda in particolare il dosaggio preciso di liquidi, anche opachi, o l’aggiunta sistematica in percentuale di additivo a un flusso principale o ancora per essere avvisati quando il flusso cala sotto una portata minima.

Sensori di portata con tubo intercambiabile

I misuratori di flusso con tubo intercambiabile offrono diversi vantaggi: dalla velocità di sostituzione nelle applicazioni “monouso” all’alta resistenza ai liquidi chimici e corrosivi, dalla possibilità di sterilizzazione fino a +180°C per le versioni in PFA o fino a +140°C per le versioni in PVDF alle radiazioni gamma fino a 50 kGy.

Sensori di portata monouso

Nell'industria farmaceutica l'igiene è d’obbligo. I prodotti “monouso” offrono la massima garanzia perché vengono usati una sola volta; per questo motivo la diffusione di questi prodotti è in costante aumento. I sensori di portata monouso consentono il risparmio di tempo e di costi dato che la pulizia e la sterilizzazione non sono più necessarie.

Sensori di flusso per applicazioni igieniche

I sensori di flusso Equflow sono destinati alle applicazioni igieniche in farmaceutica, medicina e biotecnologie per essere utilizzati ad esempio nei sistemi di filtraggio, nella produzione di proteine e vaccini, sui dispositivi di dialisi, nella misurazione del sangue e nell’endoscopia. I materiali a contatto con il fluido, PVDF e PFA, soddisfano tutti i requisiti richiesti dalla US Pharmacopeia Class VI e la certificazione BSE/TSE è disponibile.

Sensori di portata con quattro diverse possibilità di sostituzione del tubo

I sensori di portata monouso sono disponibili con quattro diverse possibilità di sostituzione del tubo: sistema Click, Tubeholder, Clip o Clamp.

Oltre ai misuratori di portata con tubo intercambiabile, Equflow offre anche una vasta gamma di misuratori di portata standard adatti nei seguenti settori: trattamento dell’acqua e disinfezione, riscaldamento centrale e sanitario, controllo di pompe peristaltiche, misurazione del carburante, cleanroom e semiconduttori, OEM e personalizzazione. I dati di calibrazione possono essere programmati utilizzando uno scanner di codici a barre semplice ed efficace, questo impedisce di eseguire la procedura di calibrazione più e più volte quando viene scambiato un tubo di flusso.

Sensori di flusso con misurazione brevettata

Come funziona il metodo di misurazione brevettato?

Una clochea forza il passaggio del fluido verso il rotore: il flusso fa ruotare il rotore senza frizioni in modo proporzionale alla portata mentre un sensore a raggi infrarossi determina la velocità contando il passaggio delle micropalette del rotore. Questa impostazione permette di misurare con precisione anche la portata di fluidi opachi. La minima massa del rotore garantisce una risposta immediata alla variazione della velocità del flusso.

Robot mobili autonomi

I cinque robot mobili che MiR ha fornito al produttore farmaceutico Novo Nordisk hanno potenziato la logistica di magazzino dello stabilimento di Tianjin in Cina ottimizzando la produzione in modo completamente autonomo e sicuro

Automazione

Novo Nordisk, azienda specializzata in prodotti farmaceutici e per la cura del diabete e di altre gravi malattie croniche come obesità e malattie rare del sangue, ha introdotto all’interno del proprio stabilimento cinese di Tianjin cinque robot mobili autonomi (AMR) MiR500 di MOBILE INDUSTRIAL ROBOTS (MiR) con l’obiettivo di potenziare e migliorare la logistica di magazzino. Prima dell’arrivo degli AMR, per movimentare pallet dalla zona di scarico e per il posizionamento sugli scaffali del magazzino, veniva utilizzata una combinazione di carrelli elevatori manovrati da operatori. Le soluzioni automatizzate di MiR hanno fatto risparmiare alla sede Novo Nordisk almeno 35 ore settimanali, liberando i lavoratori da lavori ripetitivi e con un certo livello di pericolosità.

Robot mobili autonomi sicuri e flessibili migliorano l'intralogistica e valorizzano il personale

Dopo aver valutato varie proposte, Novo Nordisk ha scelto cinque robot mobili autonomi (AMR) MiR500 con capacità di carico utile 6 di 500 kg e velocità massima di 2,0 m/s. La flotta di cinque MiR500 si è dimostrata flessibile e facile da implementare, senza richiedere modifiche al layout interno della struttura. I cinque AMR in brevissimo tempo hanno preso il posto dei carrelli elevatori per il trasporto dei pallet. Nell’area di scarico al momento della ricezione dei materiali di imballaggio, i cinque robot si dispongono in coda per prendere in consegna la merce. Attraverso un'avanzata tecnologia di scansione laser, una telecamera 3D, sensori integrati e un software sofisticato, gli AMR MiR analizzano e monitorano l’ambiente circostante, evitando ostacoli e in modo completamente autonomo e sicuro scegliendo il percorso ottimale per arrivare a destinazione. Allo stesso modo, i robot MiR500 attendono il loro turno per depositare i pallet una volta arrivati nell'area di stoccaggio. Nell’area di stoccaggio è presente un carrello elevatore dedicato per il sollevamento e il posizionamento del materiale nelle scaffalature a grande altezza.

Robot con software avanzato che offre un controllo centralizzato

Gestire cinque MiR500 non è affatto difficile o complicato. Il software MiR Fleet è facile da programmare e da configurare e soddisfa i requisiti di Novo Nordisk. Il software permette anche un controllo centralizzato di più AMR senza la necessità di intervento fisico da parte dei tecnici del magazzino.

Il magazzino di Novo Nordisk è un ambiente dinamico. Ostacoli come persone, pallet e altri robot in movimento possono manifestarsi anche all’improvviso lungo i percorsi causando congestione. MiR Fleet è in grado di guidare i robot permettendogli di navigare su più percorsi in modo ordinato e in tutta sicurezza. Attraverso MiR Fleet i tecnici possono inoltre monitorare i parametri giornalieri, gestire tutte le attività e trasmettere ordini, compresa la ricarica automatica della batteria quando necessaria.

Potenziale applicativo dei robot mobili autonomi

Sulla base del successo dell'implementazione iniziale, Novo Nordisk sta testando ulteriori possibilità applicative con i MiR500. Il volume di materiale ricevuto e spedito aumenta giornalmente e Novo Nordisk sta valutando ulteriori possibilità di impiego dei MiR500. Man mano che l’impianto di Tianjin si espande e ottimizza i suoi progetti di automazione, vengono migliorate le logiche di funzionamento dei cinque MiR500 per poterli sfruttare al meglio.

Sistema per il monitoraggio ambientale

Testo presenta una soluzione di misura digitale completa per il monitoraggio centralizzato delle condizioni ambientali, nel pieno rispetto delle rigide normative del settore Life Science

Test & Measurement

testo annuncia un sistema per il monitoraggio ambientale studiato per rispondere alle esigenze più complesse. Testo Saveris Pharma è semplice, efficiente, affidabile, e in grado di acquisire in modo centralizzato e automatico tutti i parametri ambientali rilevanti per l’audit nelle applicazioni Life Science. Una tecnologia di misura altamente precisa, un software intuitivo e un’assistenza completa aiutano l’operatore a lavorare in modo rapido ed efficace e in linea anche quando soggetti ai regolamenti GxP per il monitoraggio dei parametri ambientali, quali temperatura, umidità e pressione lungo tutta la Cold Chain, dal fornitore di materie prime, R&D, produzione, stoccaggio e trasporto, fino alla farmacia. Testo Saveris è il sistema per il monitoraggio continuo dei parametri ambientali applicabile in produzione, nello stoccaggio e nel trasporto di prodotti termosensibili (farmaci, emoderivati o colture di cellule). Il sistema è composto da sistema di acquisizione dati modulare, software e servizi.

Sistema di acquisizione dati modulare

Il fulcro del sistema è la Base testo Saveris Pharma in grado di supportare fino a 3.000 canali misura con triplice ridondanza dei dati (nella base, nei data logger e nella banca dati) che evita la perdita dei dati e conseguenti lacune nella documentazione.

I Data logger testo 150 sono modulari, multicanale e, grazie ai diversi moduli di comunicazione, possono essere integrati in qualsiasi infrastruttura di comunicazione già esistente (Wi-Fi, LAN), anche mista, oppure comunicare con la tecnologia testo UltraRange. Con la tecnologia testo UltraRange viene creata una rete radio indipendente attraverso segnali proprietari criptati e con una straordinaria portata e stabilità del segnale negli ambienti chiusi. Infine, le sonde digitali con funzione Plug & Play possono essere sostituite in pochi secondi anche durante il funzionamento senza causare interruzioni nella misurazione e semplificando la taratura periodica delle sonde digitali.

Software disponibile in due versioni

Il software testo Saveris raccoglie e documenta tutti i valori misurati senza interruzioni. I dati sono archiviati a livello centrale su un server Windows e sono a prova di manomissione. Al contempo, è possibile effettuare un’analisi e una valutazione completa di tutti i dati di misura registrati. Il software è disponibile in due versioni: nella versione professionale (PROF) o nella versione validabile (CFR).

La versione software CFR corrisponde ai requisiti di CFR 21 Parte 11 e di UE GMP Annex 11. Il cockpit, se utilizzato, consente di visualizzare i dati di misura in ogni momento tramite browser, da qualunque luogo e da qualsiasi dispositivo terminale (PC, tablet, smartphone, ecc.) connesso alla rete aziendale. L’interfaccia utente del cockpit è intuitiva ed essenziale: offre le funzioni principali di cui necessitano gli utenti autorizzati a visualizzare i dati di misura e tacitare gli allarmi.

Servizio su misura, dalla progettazione alla validazione del sitema

Il team di assistenza testo accompagna i clienti in tutte le fasi del progetto. Insieme ai clienti, definisce un concetto di servizio su misura in tutte le fasi: progettazione, installazione, assistenza durante l'operatività, manutenzione, calibrazione e validazione del sistema testo Saveris Pharma. Testo Saveris Pharma non è solo un prodotto, è una soluzione di misura digitale completa per il monitoraggio ambientale.

Encoder certificati ATEX

Idonei per atmosfere potenzialmente esplosive, questi encoder di Lika Electronic sono disponibili in versione incrementale e assoluta

Elettronica & Componenti Elettrici

LIKA ELECTRONIC presenta una vasta scelta di encoder ATEX conformi alla direttiva 2014/34/UE. La gamma include sia dispositivi “ad alto livello di protezione” di categoria 2 con custodia stagna, antideflagrante e ignifuga per l'impiego in zone 1, 2, 21 e 22 e classe di temperatura T6 (T85°C), sia dispositivi di categoria 3 per “livello di protezione normale” in zone 2 e 22 e classe di temperatura T5 (T100°C). La custodia è disponibile in alluminio o in acciaio.

Encoder certificati ATEX in versione incrementale e assoluta

Gli encoder sono disponibili in versione incrementale (HTL, TTL, Universale) e assoluta (per esempio: Profinet, EtherNet/IP, SSI, BiSS, analogica).

Gli encoder in versione incrementale della serie XC77 sono adatti per l'utilizzo in zone 1, 2, 21, 22. Gli encoder in versione assoluta della serie XAC77 mono e multigiro sono idonei per l'utilizzo in zone 1, 2, 21, 22. Quelli in versione assoluta della serie XAC80 mono e multigiro sono ideali per l'utilizzo in zone 2, 22 con interfacce fieldbus (Profibus, CANopen, DeviceNet). Gli encoder assoluti della serie XAC81 mono e multigiro sono studiati per l'utilizzo in zone 2, 22 con interfacce Ethernet (Profinet, EtherNet/IP, EtherCAT).

Soluzioni per l’industria chimica

In questo articolo, Wilfried Grote, Director Industry Management Chemical and Pharmaceutical Industry di Phoenix Contact, spiega quali sono le migliori soluzioni a cui i tecnici della manutenzione negli impianti dell’industria chimica possono ricorrere

Accessori e Materiali di Consumo

La manutenzione di impianti di grandi dimensioni non è generalmente affidata a una singola persona bensì basata sull’alternanza di tecnici manutentori di diverse aziende. Per il gestore dell'impianto, il loro coordinamento e la loro formazione alle attività di manutenzione rappresentano un onere considerevole. Con l’ausilio di marcature chiare e di facile lettura e scansione, nonché di una rete WiFi capillare come base per il lavoro mobile e digitale, è possibile utilizzare meglio i dati esistenti, minimizzando gli errori e, parallelamente, risparmiando tempo e denaro. Per molti collaboratori incaricati della manutenzione e della gestione operativa degli impianti nell’industria chimica sarebbe auspicabile ricorrere alla navigazione digitale. Un dispositivo palmare concepito per gli ambienti industriali a pericolo di esplosione guiderebbe il personale tecnico attraverso la grande e compatta struttura, esattamente al dispositivo o macchinario da ispezionare.

Marcature chiare e facilmente leggibili

Tali soluzioni esistono, ma quanto la realtà degli impianti esistenti è ancora lontana dall’essere supportata da un approccio digitale durante i lavori di manutenzione e di ispezione?

Mancano o sono indecifrabili, infatti, i “cartelli stradali”. Ad esempio, i vecchi cartellini di marcatura in plastica usati negli impianti brownfield sono spesso danneggiati dalle intemperie o rotti, e le targhe di metallo sono molto sporche o corrose, rendendo impossibile distinguere i numeri stampati su di esse. Il personale che conosce l’impianto non ha certo problemi a gestire una situazione del genere ma i nuovi colleghi o il personale di aziende esterne si trovano di fronte a grosse difficoltà. Ciò comporta perdite di tempo e, nella peggiore delle ipotesi, errori. Non è più garantita la sicurezza operativa quando un'unità o una conduttura non possono essere identificate chiaramente e rapidamente. Una manutenzione efficiente merita una base migliore sotto forma di marcature uniformi e facilmente leggibili.

La soluzione più ovvia è rappresentata da cartellini duraturi e facilmente decifrabili, come le marcature in acciaio inossidabile con incisione laser. L'uso di contrassegni RFID rappresenta un ulteriore passo verso una maggiore efficienza economica: sono leggibili a lungo termine, anche se coperti da uno strato di polvere.

Acquisizione semplice tramite le app della fotocamera

Il tipo di marcatura scelto dipende essenzialmente dalle condizioni sul campo: in ambienti molto sporchi, il gestore dovrebbe ricorrere alla tecnologia RFID, dove RFID HF è l'approccio a corto raggio, che, analogamente alla comunicazione NFC (Near Field Communication) degli smartphone, si basa sul contatto con il lettore a una distanza massima di 10 centimetri, mentre RFID UHF può “radiotrasmettere” a diversi metri. Per esempio, i trasmettitori montati su supporti per tubazioni sospese possono essere rilevati dal basso senza impalcatura. Vi è inoltre la distinzione tra tag RFID attivi e passivi, utile in caso di utilizzo in aree a pericolo di esplosione.

Per le marcature valgono le stesse condizioni quadro dei cartellini senza RFID. Nei grandi impianti viene spesso utilizzato il sistema di identificazione delle centrali elettriche che permette di applicare, oltre alla chiave standardizzata, anche codici a barre o QR, acquisiti tramite le app della fotocamera. In combinazione con un software installato sul tablet industriale, il tecnico manutentore viene guidato verso tutti i componenti da ispezionare, secondo il piano di manutenzione. In questo modo, i percorsi possono essere ottimizzati in modo automatico, semplificando anche la creazione della documentazione del giro di ispezione. L’operatore si identifica sul posto con il palmare e può immediatamente confermare online le procedure di manutenzione eseguite, evitando doppi inserimenti nonché il trasferimento di annotazioni su carta in uno strumento di manutenzione.

Rete WiFi continua e gestibile in modo centralizzato

Il prerequisito di tutte le possibilità descritte è una rete WiFi continua sul campo che colleghi i tablet industriali a uno strumento di manutenzione o al sistema MES di livello superiore in qualsiasi momento. Le potenti reti office che si estendono su diverse centinaia di access point sono spesso basate su un sistema di server con hotspot client e possono essere gestite solo da personale esperto. Se ciò dovesse essere esteso al campo degli impianti di produzione, il dipartimento IT dovrebbe assumersene la responsabilità. Se la rete wireless viene installata e gestita in modo indipendente e flessibile dal personale del reparto della tecnica di controllo e MCR, è necessario considerare che gli access point possano comunque essere gestiti centralmente, come nel caso della gestione dei cluster basata su web di Phoenix Contact. In questo modo, le impostazioni di rete e di sicurezza in particolare possono essere facilmente trasferite a tutti i dispositivi contemporaneamente. Di regola, i componenti della maggior parte dei provider devono essere amministrati singolarmente, il che rappresenta un onere considerevole nonché una significativa fonte di errori nelle reti con dieci o venti dispositivi.

Visualizzazione di ulteriori informazioni basata sulla realtà aumentata

L’utilizzo di marcature chiare e leggibili nonché di una rete WiFi capillare rappresenta solo il penultimo passo verso la Manutenzione 4.0. Gli early adopter stanno già iniziando a esplorare i vantaggi delle applicazioni di realtà aumentata (AR). Il tablet, dopo l’identificazione di una componente dell’impianto tramite NFC o un marker AR, sovrappone all’immagine visualizzata ulteriori informazioni, quali le specifiche tecniche, le istruzioni di manutenzione o un video che mostra tutte le fasi di lavoro. I valori misurati come i livelli di riempimento del serbatoio o la temperatura dei sensori possono essere visualizzati anche senza display in loco.

PHOENIX CONTACT sta acquisendo un’ulteriore esperienza utilizzando l'AR nella propria area di produzione per visualizzare le temperature all'interno delle macchine per lo stampaggio a iniezione di materie plastiche. Anche gli stati delle pompe o dei motori possono essere visualizzati, sia su tablet utilizzabili in aree Ex, su uno smartphone, sia, in futuro, direttamente davanti agli occhi dell'operatore che indossa appositi occhiali smart. Tramite il riconoscimento dei gesti, l’operatore apre un foglio di manutenzione o una vista esplosa e lo porta nel campo visivo in 3D. Basate su metodi di marcatura moderni e su una affidabile rete wireless di livello industriale, le applicazioni AR possono quindi supportare a lungo termine le operazioni e i team di manutenzione.

Wilfried Grote,

Director Industry Management Chemical and Pharmaceutical Industry,

Phoenix Contact

How to Exceed Your Business and Sustainability Goals with AI. Find new ways to optimize your operations, reduce cost, and improve security leveraging your daily production data.

Intel Corporation Webinar: 20 Jan, 11.30 a.m. Register now: https://www.ien-italia.eu/newsletters/images/webinar-intel-1

Industria 4.0

Condition Monitoring per tutti gli asset dell'impianto

SCHAEFFLER OPTIME è la soluzione ideale per un condition monitoring completo, automatizzato, veloce ed economico di tutti gli asset delle macchine e degli impianti

Sensori & Trasmettitori

Di norma, solo le macchine direttamente critiche per il processo vengono monitorate in modo continuo nelle aziende di produzione - semplicemente perché un monitoraggio completo, comprendente tutte le apparecchiature ausiliarie, finora non è stato economicamente conveniente. Ma solo quando le condizioni di tutti gli asset vengono registrate e tracciate automaticamente è possibile evitare in modo affidabile i tempi di fermo non pianificati di macchine e impianti e programmare efficacemente le attività di manutenzione.

Monitoraggio automatico continuo degli asset

SCHAEFFLER OPTIME è una soluzione economicamente vantaggiosa e completamente automatizzata per il condition monitoring di asset indirettamente critici per il processo. Questo sistema di SCHAEFFLER fornisce una visione completa dei macchinari che comprende tutti i sottosistemi e le unità ausiliarie. In altre parole: niente che possa diventare un problema sfugge all’attenzione. In questo modo è possibile garantire in maniera ottimale la disponibilità degli impianti e dei processi. Allo stesso tempo, è possibile risparmiare fino al 50% di costi rispetto al monitoraggio manuale offline.

Analisi dei dati con algoritmi speciali

OPTIME è un sistema semplice e scalabile composto da sensori di vibrazione wireless alimentati a batteria, un gateway e un'applicazione per la visualizzazione delle analisi risultanti. I dati acquisiti dai sensori vengono automaticamente analizzati con speciali algoritmi sviluppati da SCHAEFFLER in grado di garantire risultati affidabili e precisi. OPTIME fornisce un preavviso di diverse settimane relativo a danni agli asset e fornisce informazioni concrete sulla causa del danno tramite smartphone.

Installazione senza fili, informazioni via smartphone

L'installazione e la messa in funzione di OPTIME non richiedono alcuna conoscenza di condition monitoring e possono essere effettuate in brevissimo tempo senza integrazione nell'IT del cliente. È possibile impostare centinaia di punti di misurazione in un solo giorno. Tutti i sensori comunicano autonomamente tra loro e con il gateway ad una rete mesh indipendente - attualmente tra le migliori tecnologie di trasmissione in un ambiente industriale. I dati grezzi dei sensori vengono trasmessi attraverso il gateway all'hub IoT SCHAEFFLER, dove avviene l'analisi automatica dei dati. I risultati vengono visualizzati tramite la app integrata nel prodotto.

SCHAEFFLER OPTIME è una soluzione estremamente economica per il monitoraggio completo e automatizzato di tutti gli asset delle macchine e degli impianti. L'installazione e il funzionamento sono semplici.

Multimetri a pinza per impianti fotovoltaici

Ideali per misurazioni rapide, semplici e accurate su impianti fotovoltaici, questi multimetri proposti da Fluke offrono un isolamento CAT III a 1500 V

Test & Measurement

FLUKE presenta i multimetri a pinza Fluke 393 e 393 FC studiati per misurare le tensioni negli impianti fotovoltaici, a vero valore RMS CAT III / 1500 V DC, e conformi ai più recenti standard di sicurezza per multimetri a pinza IEC/EN 61010-2-032:2019. Questi modelli offrono elevate caratteristiche di sicurezza e facilità d'uso in scatole di giunzione congestionate.

Multimetri a pinza per test su impianti fotovoltaici

Questi multimetri a pinza sono in grado di misurare fino a 1500 V DC rispetto agli strumenti standard per questo tipo di applicazione, che sono invece limitati a 1000 V DC. Pertanto, il Fluke 393 è lo strumento ideale per l'installazione e la manutenzione di impianti fotovoltaici di tutte le dimensioni, dai servizi di pubblica utilità agli impianti industriali e commerciali di grandi dimensioni. Poiché la generazione di energia solare è sempre più importante per soddisfare la domanda di energia rinnovabile, questo multimetro a pinza è una novità cruciale per la gamma di strumenti Fluke per impianti fotovoltaici, come per esempio i multimetri di isolamento Fluke 1577/1587 o il multimetro Fluke 87V MAX con grado di protezione IP67.

Multimetri a pinza che offrono un isolamento CAT III a 1500 V

Un elevato livello di sicurezza per gli utenti è garantito dall'uso di un isolamento CAT III a 1500 V; si tratta dell'unico multimetro a pinza per impianti fotovoltaici a offrire questo livello di protezione per tecnici e ingegneri. I puntali isolati del multimetro sono conformi allo standard CAT III 1500 V, mentre i multimetri stessi offrono una protezione CAT IV a 600 V AC. La classe IP54 rende il multimetro a pinza Fluke 393 adatto per testare impianti fotovoltaici in diversi climi e in un'ampia gamma di condizioni atmosferiche, proteggendo lo strumento dall'ingresso di polvere e pioggia.

Multimetri per misurazioni rapide, semplici e accurate

La capacità di eseguire misurazioni rapide, semplici e accurate consente ai tecnici addetti alla manutenzione di lavorare su impianti fotovoltaici in funzione. Il problema è che le scatole di giunzione di questi impianti sono spesso piccole e congestionate, il che rende difficile collegare i multimetri per effettuare le misurazioni. Il Fluke 393 risolve questo problema con una ganascia più sottile del 25% rispetto ai modelli di multimetri a pinza Fluke esistenti, rendendo le misurazioni in spazi ristretti più facili e veloci. La struttura delle ganasce è resistente, robusta e affidabile e soddisfa i severi requisiti CAT III in termini di dispersione e distanza.

Multimetri che permettono di documentare e condividere i dati

Il modello 393 FC è compatibile con Fluke Connect, pertanto non è più necessario prendere appunti a mano. Fluke Connect consente ai tecnici addetti alla manutenzione e al personale dell'assistenza di documentare i valori e condividerli con il loro team. È possibile registrare e caricare fino a 65.000 punti di dati.

Multimetri con segnale acustico e display

Oltre alle misurazioni di tensione e corrente, questo multimetro a pinza fornisce la misurazione della potenza DC e la registrazione dei dati, per migliorare l'efficienza operativa. La produttività è migliorata da un segnale acustico che indica la corretta polarità PV, nonché dall'indicazione di continuità visiva che semplifica i test di continuità in condizioni di scarsa illuminazione. Inoltre, i multimetri presentano un display a due righe per misurazioni simultanee.

Rotondimetri

Con struttura modulare, questi rotondimetri di Accretech offrono precisione di concentricità e rettilineità in un unico sistema per la misurazione di forma, diametro e superficie

Test & Measurement

Dotati di struttura modulare, i rotondimetri della serie RONDCOM NEX presentati da ACCRETECH possono misurare contemporaneamente forma, diametro e superficie con estrema precisione. Questa gamma è ideale per l’impiego in diverse operazioni di misura e può essere adattata anche a posteriori. L'aggiunta di nuove funzionalità, come la regolazione della velocità di misura e della forza di misura (AutoForceDetector), rende inoltre il processo di misurazione significativamente più efficiente rispetto ai modelli precedenti.

Rotondimetri con struttura modulare

Questa linea di strumenti di misura si contraddistingue per il design innovativo e modulare, basato su un sistema di elementi componibili. Grazie a questa soluzione, il cliente ha la possibilità di scegliere fra una molteplicità di varianti con cui configurare il sistema, in base alle proprie esigenze specifiche. Per esempio, è possibile acquistare il rotondimetro in versione manuale per poi passare alla versione CNC, qualora sia richiesto un grado di automazione superiore. Tra le soluzioni disponibili vi sono tavole di posizionamento CNC utilizzabili per pezzi complessi con diverse posizioni di misura asimmetriche e per il bloccaggio di pallet con componenti in grandi lotti. Il risultato è un investimento sicuro, caratterizzato da un'elevata flessibilità per le operazioni di misura future.

Rotondimetri che offrono precisione di concentricità e rettilineità

Con valori pari a (0,02+3,2H/10000) μm e 0,15 μm (Z300) la serie RONDCOM NEX offre la migliore precisione di concentricità e rettilineità della categoria. Questo è reso possibile anche dalle tavole rotanti su cuscinetti d’aria ad altissima precisione di rotazione, dotate di una struttura che ne riduce sensibilmente le esigenze di manutenzione e assicura una lunga durata di utilizzo. Gli apparecchi RONDCOM NEX Rs consentono inoltre di misurare la rugosità con una precisione elevata secondo lo standard DIN EN ISO nella direzione lineare orizzontale e verticale nonché nel senso di rotazione sulla circonferenza del pezzo.

Funzione AutoForceDetector dei rotondimetri

Le sonde AutoForceDetector (AFD) riducono i tempi di preparazione alla misura e al contempo migliorano l'efficienza nella misura delle tolleranze di forma, permettendo di impostare automaticamente la direzione e la forza di misura necessaria, in modo da ridurre gli interventi dell'operatore. La funzione di regolazione automatica della forza di misura in combinazione con lo stilo a T opzionale consente di misurare in continuità la rotondità, la rugosità e, opzionalmente, la torsione, senza dover sostituire la sonda o il braccio di misura. Con il cambio della direzione di misura controllato da software, l'AFD permette di misurare automaticamente il diametro interno ed esterno.

Rotondimetri dotati di potenziometro per la regolazione della velocità

La serie RONDCOM NEX offre anche un potenziometro per il controllo della velocità di movimento dei misuratori di forma, che contribuisce ad apportare grandi vantaggi in termini di efficienza e sicurezza nelle operazioni di misura. Sinora, i potenziometri erano utilizzati soprattutto nelle macchine di misura a coordinate: per ottenere il medesimo scopo, i rotondimetri sono ora dotati di una manopola di regolazione della velocità e di un tasto di blocco. Ruotando la manopola, l'operatore può ridurre provvisoriamente la velocità all'avvio di un programma CNC o durante le misure in presenza di componenti con spazi ristretti, affinché l'operazione possa svolgersi in sicurezza mentre verifica il processo. In aggiunta, funzioni di sicurezza ulteriori permettono di evitare incidenti dovuti a errori di utilizzo involontari o a impostazioni sbagliate.

Rotondimetri per l'utilizzo sala metrologica e in ambiente di produzione

La serie comprende rotondimetri sia per l'utilizzo in sala metrologica sia in ambiente di produzione, dotati di diverse colonne Z: è possibile scegliere tra le versioni da 300, 500 e 900 mm, che mantengono le stesse specifiche per quel che concerne la precisione di misura. Gli apparecchi sono progettati per pezzi con un peso fino a 60 kg. Accretech ha inoltre dotato tutti gli strumenti di un software caratterizzato da un'interfaccia intuitiva e una programmazione Teach-in particolarmente semplice, con molteplici funzioni per la misura, l'analisi e l'elaborazione di dati.

Soluzioni di fulfillment

Zebra Technologies Corporation presenta soluzioni di fulfillment in grado di semplificare la gestione di ordini, partite, confezioni, pallet e in generale ogni processo di picking, automatizzando il trasporto di beni e prodotti

Automazione

Zebra Technologies Corporation ha annunciato di aver arricchito il proprio catalogo prodotti introducendo le soluzioni di Fetch Robotics, studiate appositamente per aiutare le aziende a migliorare la produttività nei processi di fulfillment. L’offerta include tre robot mobili autonomi (AMR) – Flexshelf, Flexshelf Guide e Rollertop Guide – e un pacchetto di soluzioni software di fulfillment FetchCore per ottimizzare il processo di picking di ordini o lotti.

Software di fulfillment per ottimizzare i flussi di picking nel magazzino

Il software enterprise FetchCore, basato su cloud, permette ai clienti di modificare rapidamente i flussi di lavoro per adeguarli alle operazioni di magazzino. Inoltre, consente di organizzare il lavoro orchestrandolo in modo dinamico con l’utilizzo dei robot, integrandosi con i principali sistemi di gestione (Warehouse Management System - WMS) e di esecuzione (Warehouse execution systems - WES) del magazzino per ottimizzare i flussi di picking di ordini, batch, case e pallet. Il pacchetto software di FetchCore include la gestione della contabilità di magazzino e degli ordini, una heatmap di prelievo, analisi avanzata dei flussi operativi e funzionalità di rilevamento del carrello elevatore. La funzionalità di assegnazione di magazzino crea una sorta di copia logica dei punti di prelievo fisici in FetchCore, eliminando la necessità di codici QR e consentendo agli AMR di adattarsi automaticamente al reslotting all'interno di un magazzino.

Software per operazioni di fulfillment più efficienti

Grazie alle soluzioni software di fulfillment avanzato in FetchCore, i tre AMR ampliano le capacità di prelievo di colli e al contempo forniscono diversi e unici vantaggi rispetto agli AMR di prelievo esistenti sul mercato. Fetch AMR rende, infatti, le operazioni di fulfillment fino a tre volte più efficienti. Non da ultimo, il throughput totale di un impianto aumenta considerevolmente grazie a questi AMR che operano fino al 50% più velocemente rispetto ad altre soluzioni AMR di fulfillment.

Software integrato nei robot mobili autonomi

Progettati sulla piattaforma collaudata Fetch Freight100, Flexshelf e Flexshelf Guide offrono configurazioni flessibili per il riempimento e la disposizione dei contenitori, ampliando la gamma di oggetti che possono essere prelevati utilizzando gli AMR. Entrambi gli AMR richiedono minor tempo di formazione degli operatori e aumentano la precisione del processo di picking integrando l'illuminazione put-to-light e pick-side: elemento cruciale nei picchi stagionali quando i volumi di ordini e il personale raggiungono i massimi livelli. Attrarre e trattenere il personale diventa così più semplice, visto che la soluzione può ridurre fino al 60% il tempo necessario all’operatore per il prelievo. Non da ultimo, caratteristiche come la conformità ANSI RIA R15.08 garantiscono un maggior livello di sicurezza per i dipendenti. Una funzione di rilevamento dei carrelli elevatori permette agli AMR di evitare i punti ciechi degli stessi, prevenendo così anche danni agli AMR medesimi. Le aziende che utilizzano RollerTop Guide AMR possono integrare ogni flusso di lavoro di prelievo con i sistemi di trasporto fisso, di smistamento e di stoccaggio e prelievo automatici (AS/RS) esistenti.

AMR veloci, precisi e sicuri

Questi AMR possono essere acquistati come bene oppure acquisiti nella modalità Robot as a Service (Raas), in base alle preferenze del cliente. L’implementazione è veloce e vantaggiosa perché tutti gli AMR Fetch operano con la rete Wi-Fi, oltre a offrire la possibilità di utilizzare tutte le recenti tecnologie portatili, audio e di visualizzazione in grado di interfacciarsi con il software-as-a-service (Saas) di FetchCore su cloud.

Sistemi di visione per il controllo della codifica

In grado di abbattere gli scarti e i costi di produzione, i sistemi di visione proposti da Nimax sono affidabili, semplici e veloci da usare

Sistemi di Visione

NIMAX presenta i sistemi di visione Domino Serie R studiati e realizzati per il controllo qualità della codifica.

L’IMPORTANZA DELLA CODIFICA

È stato calcolato che nel solo Regno Unito il 40% del ritiro di prodotti dal mercato sia dovuto a errori di codifica.

Il ritiro di prodotti può causare diversi danni – alcuni anche molto seri – alle aziende.

Da una parte, infatti, ci sono i costi diretti dovuti a un fermo della linea di produzione o ai ritiri dei prodotti dal mercato; ma ci sono anche dei costi indiretti, che possono essere ancora più alti, dovuti al danno d’immagine subito dall’azienda, che vede la propria brand reputation danneggiata agli occhi dei consumatori.

SISTEMI DI VISIONE IN GRADO DI ABBATTERE GLI SCARTI E I COSTI DI PRODUZIONE

I sistemi di visione Domino Serie R abbattono gli scarti e i costi di produzione, segnalando eventuali errori di codifica, evitando alle aziende sanzioni per la mancata conformità alle normative e alle linee guida della GDO e garantendo allo stesso tempo la brand protection del marchio.

SISTEMI DI VISIONE SEMPLICI E VELOCI DA USARE

Progettati per integrarsi rapidamente in linee ad alta velocità (fino a 60.000 pezzi/ora) e altamente automatizzate dei settori Food, Beverage e Cosmetica, i sistemi Domino Serie R consentono l’aggiunta di molteplici funzionalità tramite un semplice aggiornamento del software. L’hardware di bordo è predisposto per integrarsi e accogliere futuri aggiornamenti degli sviluppatori.

SISTEMI DI VISIONE DISPONIBILI IN TRE MODELLI DIVERSI

La line Domino Serie R è composta da tre diversi modelli, progettati per venire incontro alle diverse necessità produttive: Domino R150, Domino R350 e Domino R550.

- R150 ispeziona la presenza e la posizione del codice per una protezione di base.

- R350 rileva alcuni dei problemi di stampa più comuni e garantisce la leggibilità dei codici stampati.

- R550 è la soluzione completa di verifica del codice, garantendovi una protezione completa e la certezza della validità dei vostri prodotti.

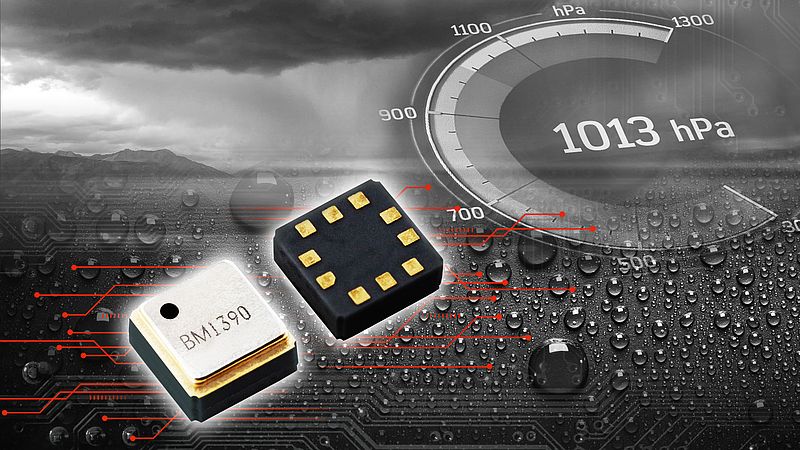

Sensore di pressione barometrica

Classificato IPX8, compatto e ad alta precisione, questo sensore di ROHM Semiconductor è resistente alle oscillazioni di temperatura e alle sollecitazioni meccaniche e assicura misurazioni di pressione barometrica di altissima precisione

Sensori & Trasmettitori

BM1390GLV (-Z) è l’ultimo sensore di pressione barometrica lanciato sul mercato da ROHM Semiconductor. Sviluppato per rispondere alle crescenti richieste del mercato, questo sensore è infatti classificato IPX8 per quanto riguarda la resistenza all'acqua, vanta dimensioni compatte e altissima precisione. Robusto e resistente alle interferenze esterne, è ideale per elettrodomestici, apparecchiature industriali e dispositivi IoT compatti.

Sensore di pressione barometrica resistente all'acqua

Il sensore di pressione barometrica BM1390GLV (-Z) è resistente all'acqua e alle oscillazioni di temperatura, oltre che alle sollecitazioni meccaniche. BM1390GLV associa la tecnologia MEMS e i circuiti di controllo studiati in passato con una tecnologia waterproof originale, per fornire una resistenza all'acqua classificata IPX8 in un package compatto di 2,0 mm × 2,0mm × 1,0 mm di dimensione.

Sensore resistente alle oscillazioni di temperatura e alle sollecitazioni meccaniche

Inoltre, una funzione proprietaria integrata di compensazione della temperatura garantisce caratteristiche termiche superiori, mentre il package in materiale ceramico riduce al minimo le variazioni delle caratteristiche specifiche del dispositivo provocate dalle sollecitazioni meccaniche durante il montaggio sulla scheda.

Sensore per misurazioni di pressione barometrica di alta precisione

Queste caratteristiche consentono misurazioni di pressione barometrica di altissima precisione in applicazioni che richiedono la resistenza all'acqua - proprietà difficile da raggiungere finora - e in ambienti esposti a importanti variazioni di temperatura.

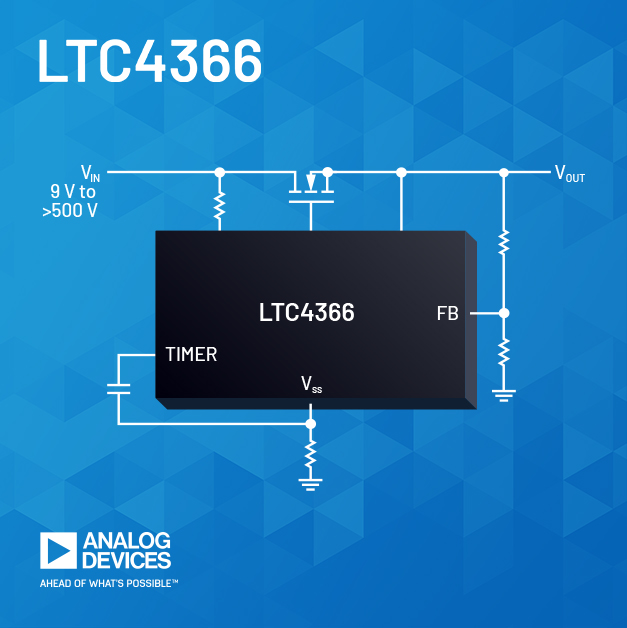

Surge stopper

Ideali per assicurare protezione da sovratensione e sovracorrente per il settore ADEF, questi dispositivi di Analog Devices garantiscono un funzionamento ad alta efficienza

Elettronica & Componenti Elettrici

ANALOG DEVICES offre un’ampia scelta di soluzioni per le applicazioni aerospazio e difesa che comprende prodotti robusti e ad alta affidabilità studiati per soddisfare gli standard di lunga durata e di utilizzo in ambienti difficili.

Surge stopper che garantiscono un funzionamento ad alta efficienza

La protezione del front-end è particolarmente importante nei sistemi compatti che potrebbero subire valori di ingresso imprevedibili. Per estendere la capacità della corrente di uscita e ridurre la perdita di potenza durante i transitori ad alta tensione così come i guasti, i surge stopper con funzionamento switching garantiscono un funzionamento ad alta efficienza fornendo al contempo un'elevata affidabilità. I surge stopper ad alta tensione LTC4366 e LT4363 possono facilitare la conformità MIL-STD-1275D.

Surge stopper che consentendo di programmare il limite di corrente

I surge stopper aggiungono anche la possibilità di scollegare l'uscita in caso di guasti prolungati, consentendo di programmare il limite di corrente programmabile e l’Under Voltage Lockout (UVLO), e spesso forniscono una protezione da batteria inversa quando vengono utilizzati MOSFET back-to-back.

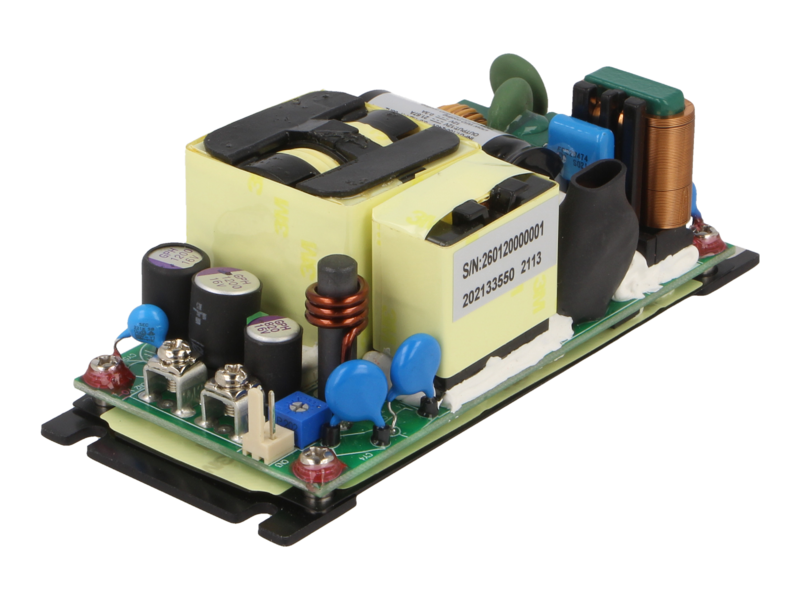

Alimentatori switching compatti e convertitori

In miniatura, questi prodotti distribuiti da TME possono funzionare a temperature elevate garantendo un alto rendimento. Conformi agli standard europei, sono predisposti per l'uso in un’ampia gamma di applicazioni

Elettronica & Componenti Elettrici

Transfer Multisort Elektronik distribuisce tre serie di prodotti a marchio Cincon. Si tratta di convertitori compatti che forniscono tensioni DC standard (5V, 12V, ecc.) ai dispositivi alimentati. Sono stati predisposti per l'uso in una serie di applicazioni (tra cui industria, apparecchi radiotelevisivi, applicazioni teleinformatiche) in cui sono ideali come componenti chiave di sistemi di alimentazione. I loro principali vantaggi sono una vasta gamma di tensioni di ingresso, buoni parametri termici e un elevato rapporto potenza/volume (la cosiddetta densità di potenza).

Convertitori DC/DC in miniatura

La serie CQB75-300S include convertitori DC/DC in miniatura per i quali le tensioni di ingresso vanno da 180 VDC a 450V DC (alimentazione di rete rettificata). Si tratta di circuiti dedicati per dispositivi che richiedono tensioni 5V, 12V, 15V, 24V, 48V DC, comodi da implementare (alloggiamento robusto, uscite THT e fori di fissaggio filettati) e dotati di una serie di protezioni: termica (OTP), sovracorrente (OCP) e protezione del circuito di destinazione da tensione eccessivamente alta (OVP) o bassa (OVLO). La potenza nominale dei convertitori è di 75W e sono predisposti per il collegamento in parallelo (sono necessari elementi esterni come ad es. diodi di blocco), ciò consente la suddivisione del carico (anche se non supera il valore previsto per il convertitore che funziona in modo indipendente) e il raggiungimento di correnti di maggiore intensità.

Convertitori ideali per un'ampia gamma di applicazioni

I convertitori sono progettati per funzionare in un'ampia gamma di applicazioni, dalle telecomunicazioni all'informatica, per finire con i sistemi alimentati a batteria, e alle apparecchiature industriali. I prodotti sono resistenti agli urti in conformità con la norma MIL-STD-810F (equipaggiamento militare) e le loro caratteristiche sono conformi agli standard di sicurezza antincendio secondo la norma EN45545.

Convertitori che possono funzionare a temperature da -40°C a 85°C

Gli alimentatori aperti della serie CFM260S sono convertitori AC/DC da 260W con dimensioni 101,6 mm per 50,8 mm. Vengono utilizzati per l'installazione in dispositivi alimentati con tensioni nella gamma da 85V a 264V AC. Forniscono una corrente stabile (fino a 18,34A) per applicazioni che richiedono 12V, 24V, 36V o 48V DC (±1%). Il collegamento viene effettuato tramite spinotti dotati di un meccanismo di blocco. Il circuito del convertitore dispone di uscita separata per alimentare una ventola da 12 volt (max. 3,6W). Quest'ultima è richiesta in caso di un carico costante prossimo alla potenza massima dell'alimentatore, tuttavia, la serie CFM260S può funzionare a temperature da -40°C a 85°C. L'ambiente operativo ottimale non deve superare i 40°C o i 50°C con flusso d'aria assistito (le prestazioni nominali sono riportate per 25°C). I prodotti inoltre dispongono di protezioni termiche e tali da prevenire danni in caso di cortocircuito dell'uscita. Il rendimento dei convertitori rientra nella gamma 92%-93,5%, a seconda del modello e delle condizioni operative. Il consumo energetico tipico in assenza di carico è inferiore a 200mW. I prodotti soddisfano i requisiti delle norme per gli alimentatori per dispositivi del segmento di consumo, delle telecomunicazioni e dei computer: EN55032 classe B (per le emissioni e le tolleranze alle radiazioni elettromagnetiche) e IEC/EN/UL62368 e IEC/EN60335 (norme di sicurezza). Gli alimentatori possono operare ad altitudini fino a 5000 m.

Alimentatori switching con dimensioni compatte ed elevata potenza 500W

Gli alimentatori switching (convertitori) CFM500M sono caratterizzati da una maggiore potenza (500W) e rendimento (fino al 95,5%) rispetto alla serie descritta in precedenza. Sono caratterizzati da una struttura compatta e la maggiore tra le densità di potenza qui presentate. Oltre all'uscita indipendente per la ventola di raffreddamento (consigliata con potenze superiori a 470W), dispongono di un'uscita da 5V DC (fino a 1A) destinata all'alimentazione di dispositivi in modalità di stand-by: l'alimentatore alimenta questa linea anche quando il convertitore viene spento mediante un segnale esterno (funzione di spegnimento da remoto). Inoltre, sul pin dedicato viene generato uno stato alto o basso per informare del corretto funzionamento. I prodotti CFM500M sono caratterizzati da una bassa corrente di spunto, inoltre sono dotati di un sistema di correzione attiva del fattore di potenza (PFC) che soddisfa i requisiti della norma EN61000-3-2. I convertitori del marchio CINCON, pertanto, sono dispositivi economici e conformi agli standard europei, compresi quelli relativi agli elettrodomestici alimentati dalla rete elettrica.

Imaging termico 3D

A infrarossi, veloce e altamente sensibile, la termocamera di Teledyne Flir è stata inserita in un sistema di imaging termico 3D sviluppato da IOF per la sua capacità di registrare a una velocità di 1000 fotogrammi al secondo

Test & Measurement

L'Istituto Fraunhofer per l'Ottica Applicata e l'Ingegneria di Precisione (IOF) ha sviluppato un sistema di termografia con una termocamera raffreddata ad alte prestazioni di TELEDYNE FLIR con l'obiettivo di creare un vero sistema di imaging termico 3D che ha la capacità di registrare fino a una velocità di 1000 fotogrammi al secondo.

Sistema di termografia 3D

Il team IOF ha sviluppato un sistema di telecamere 3D ad alta velocità nel 2016. Tale sistema è costituito da due telecamere in bianco e nero ad alta velocità in disposizione stereo e un proiettore GOBO sviluppato autonomamente per l'illuminazione attiva. Di recente i ricercatori hanno aggiunto al sistema anche una termocamera. In particolare, utilizzano il modello FLIR X6901sc SLS LWIR che opera fino a una velocità di 1000 Hz, con una risoluzione di 640 × 512 pixel.

Combinare dati spaziali 3D dinamici e dati termici

L'obiettivo del sistema è combinare dati spaziali 3D altamente dinamici e dati termici. Processi estremamente veloci come un atleta in movimento, un crash test o l'attivazione di un airbag non solo mostrano rapidi cambiamenti nella forma della superficie, ma anche nella temperatura locale. In passato non era possibile catturare contemporaneamente tali cambiamenti. Per la prima volta si è ottenuto tutto questo grazie al sistema di misurazione termografica 3D ad alta velocità del Fraunhofer IOF.

Come funziona il sistema di termografia 3D ad alta velocità

Il sistema si basa su due telecamere monocromatiche sensibili nello spettro del visibile (VIS). Operano a frame rate superiori a 12.000 Hz e a una risoluzione di un megapixel - sebbene sia possibile avere frame rate più elevati a una risoluzione inferiore. Tuttavia, le due fotocamere non sono ancora in grado di produrre dati 3D significativi nella qualità desiderata. Inoltre, è richiesto un sofisticato sistema di illuminazione che proietti una sequenza ultraveloce di motivi a strisce. Questi modelli sono simili alle convenzionali strisce sinusoidali, ma le larghezze di tali strisce variano in modo aperiodico.

Per ottenere l'effetto desiderato, una lastra di vetro è stata verniciata a vapore con strisce metalliche di cromo. Questa lastra ruota quindi in un proiettore posto di fronte all'unità ottica, fornendo quindi il motivo a strisce necessario per l'assegnazione specifica dei pixel di entrambe le fotocamere. Tale principio viene chiamato proiezione GOBO (GOes Before Optics). Il sistema di termocamere FLIR X6901sc SLS LWIR del Fraunhofer IOF produce immagini termiche a 1000 Hz. I dati termici vengono combinati con i dati 3D di due telecamere in bianco e nero ad alta velocità. I ricercatori utilizzano il sistema proprietario GOBO per la proiezione necessaria di modelli a strisce aperiodiche. Le informazioni 3D vengono registrate dalle telecamere monocromatiche utilizzando le proiezioni a strisce del proiettore GOBO. I dati a infrarossi 2D della termocamera LWIR possono quindi essere uniti ai dati 3D per formare un'immagine termica 3D in un successivo passaggio, grazie alla calibrazione di tutte e 3 le telecamere. La combinazione dei dati 3D ricostruiti con i dati 2D della termocamera FLIR X6901sc SLS ad alta velocità produce, in breve, immagini termiche tridimensionali ad alta velocità. FLIR X6901sc SLS opera nella gamma dell'infrarosso a onda lunga, quindi non è sensibile alla gamma di lunghezze d'onda del visibile e del vicino infrarosso, in cui la lampada del proiettore GOBO emette radiazioni. Poiché anche il riscaldamento dell'oggetto da parte dei modelli sinusoidali aperiodici proiettati è insignificante, il proiettore GOBO non ha alcuna influenza sull'immagine termica.

Misurazione e calcolo dei dati

Tutte e tre le telecamere registrano i dati dell'immagine contemporaneamente durante la misurazione. I dati delle telecamere in bianco e nero, combinati con la proiezione a strisce aperiodiche del proiettore GOBO, producono l'immagine 3D vera e propria, per la quale vengono normalmente calcolate sequenze di 10 coppie di immagini per formare un'immagine 3D. Questa "ricostruzione 3D" si traduce in una forma spaziale, sulla quale vengono sovrapposti i dati dell'immagine termica della termocamera FLIR LWIR per assegnare i valori di temperatura alle coordinate spaziali in un processo di mappatura.

Calibrazione

Naturalmente il sistema composto da telecamere VIS e termocamera LWIR deve essere calibrato prima della misurazione. A tal fine il team IOF utilizza una tavola di calibrazione con una griglia regolare di cerchi aperti e pieni. Per garantire che queste strutture possano essere rilevate sia nel VIS che nel LWIR, anche con una distribuzione omogenea della temperatura, sono stati selezionati materiali con gradi di riflessione (VIS) ed emissività (LWIR) molto diversi per i cerchi e lo sfondo. I ricercatori di Jena hanno trovato una soluzione al problema utilizzando circuiti stampati. In tal modo hanno sviluppato un circuito stampato piuttosto insolito costituito da una griglia regolare di cerchi aperti e pieni invece di connessioni elettriche tra i componenti elettrici.

Sistema testato in vari ambiti

Il sistema è stato testato in vari scenari: un giocatore di basket che dribblava una palla (che non solo deforma la palla, ma provoca anche un riscaldamento termico). Un'altra possibile applicazione è la misurazione dell'andamento della temperatura e la rappresentazione spaziale in caso di attivazione di un airbag: il sistema ha registrato il processo ad alta velocità da una distanza di 3 m per mezzo secondo. Combinando i dati tridimensionali con le informazioni delle immagini termiche è risultato chiaro non solo quanto l’airbag fosse diventato caldo a seguito dell'apertura, ma anche in quale momento e con quali coordinate spaziali esatte. Tali informazioni possono aiutare a ridurre e prevenire il rischio di lesioni ai conducenti legate all'attivazione dell'airbag.

Numerose possibili applicazioni future

Le possibili applicazioni per una combinazione di dati 3D ad alta risoluzione e immagini termografiche veloci sono numerose. Inoltre, il sistema viene continuamente sviluppato e ottimizzato.

Termocamera ad alta velocità in LWIR

FLIR X6901sc SLS è una termocamera a infrarossi veloce e altamente sensibile, progettata per scienziati, ricercatori e ingegneri. Grazie alle sue avanzate funzioni di sincronizzazione e alla capacità di registrazione nella RAM interna con hard disk SSD aggiuntivo, offre tutto il necessario per acquisire immagini stop-motion di prima classe di eventi ad alta velocità, sia in laboratorio sia sui siti di prova. La termocamera X6901sc SLS-LWIR offre una velocità di registrazione fino a 1.004 fotogrammi al secondo nel formato completo di 640 × 512 pixel e fino a circa 29 kHz nel formato di immagine parziale più piccolo. I dati possono essere registrati in formato full frame per un massimo di 26 secondi senza alcuna perdita di immagine nella RAM interna di queste termocamere. FLIR X6901sc SLS con il suo sensore LWIR Strained Layer Superlattice (SLS) consente di ottenere tempi di integrazione che sono circa 12 volte più brevi e hanno una gamma dinamica più ampia rispetto ad altri modelli X6900s.

L’ascesa delle macchine automatizzate non è una minaccia

In questo articolo, Damien Marc, CEO di JPB Système, spiega con degli esempi concreti perché le nuove tecnologie robotiche nei reparti di produzione non mettono a rischio i posti di lavoro ma in alcuni casi li creano

Automazione

Fin dall’età vittoriana, innovazione e sviluppo tecnologico continuano ad avere un impatto positivo sulle nostre vite in modi sempre più numerosi, sia dal punto di vista personale che lavorativo. In quest’ultimo caso, sia che si tratti di macchine automatizzate, stampa 3D o IoT, per fare qualche esempio, i produttori di tutti i settori chiave continuano ad adottare e installare nuove tecnologie per migliorare la produttività e l’efficienza delle loro attività.

In effetti, JPB Système non fa eccezione, essendo tra le prime imprese ad aver introdotto un flusso di lavoro Industria 4.0 che, tramite reparti di produzione connessi, ha consentito di migliorare la produttività, incorporando con successo macchine robotizzate avanzate nelle attività di produzione. Senza dubbio ci sono enormi vantaggi legati al loro utilizzo e la loro integrazione non potrà che diventare più frequente. Secondo la narrativa diffusa, le linee di produzione robotizzate si sviluppano a discapito del lavoro umano e, di conseguenza, determinano la perdita di posti di lavoro. Tuttavia, secondo l’esperienza di JPB Système, questo non avviene sempre.

Le persone hanno bisogno di robot e i robot hanno bisogno di persone

Quello che i capi delle aziende di produzione riconoscono è l’importanza di analizzare le particolari esigenze della forza lavoro umana quando i processi di produzione diventano più automatizzati. Questo processo richiede senza dubbio nuovi percorsi di formazione e specializzazione. Ciò porta, ad esempio, a individuare il personale che in precedenza ricopriva ruoli basati sull’assemblaggio e riaddestrarlo per svolgere attività come quelle di saldatura specializzata. In questo caso, i dipendenti sorvegliano le loro controparti robotiche, che sono programmate (ovviamente da umani) per occuparsi di attività di saldatura più monotone e sistematiche, lasciando al personale il compito di occuparsi delle attività più tecniche e precise richieste dal ruolo. È opportuno anche notare che questi stessi dipendenti ricoprono ruoli con un livello di retribuzione più elevato rispetto a prima, sebbene questa forse non sia l’unica ragione per cui la prospettiva di lavorare al fianco delle macchine robotizzate sia stata prontamente accettata dalla forza lavoro. Analogamente, altro staff è assegnato ad attività che i robot non sono sempre in grado di svolgere (ad esempio verifiche e controlli qualità), mentre sono i robot ad occuparsi del lavoro pesante.

La tecnologia completa la manodopera umana anziché sostituirla

Questo è un chiaro esempio di come gli umani possano lavorare al fianco di robot e sottolinea in che modo la tecnologia complementi la manodopera umana, anziché sostituirla completamente. Al contrario, è necessario evidenziare che JPB Système normalmente assume nuovi dipendenti ogni volta che viene installato un nuovo robot.

Per quanto gli ultimi 20 mesi siano stati difficili, in JPB Système i team non sono mai stati sostituiti in modo permanente come conseguenza di un rallentamento della produzione. Questa è un’ulteriore prova che anche nei reparti di produzione ad elevate prestazioni e fortemente robotizzati, abilitati da Industria 4.0, le persone rimangono fondamentali per assicurare e mantenere il flusso di lavoro produttivo.

Nuovi posti di lavoro nei reparti di produzione robotizzati

JPB Système sta lavorando a pieno ritmo per la costruzione di un nuovo impianto di produzione all’avanguardia. Naturalmente, si sta cercando di implementare una forza lavoro robotizzata come parte della forza di lavoro produttiva generale. Tuttavia, per sottolineare ulteriormente quanto appena detto, si sta anche pianificando la creazione di un significativo numero di nuovi posti di lavoro nei reparti di produzione, il che dimostra che, se l’esempio di JPB Système è valido, l’industria manifatturiera non metterà fine al lavoro umano in tempi brevi.

Damien Marc, CEO di JPB Système

TIMGlobal Media BV

Centro Commerciale Milano San Felice 86 20090 Segrate MI Italy

o.erenberk@tim-europe.com - www.ien-italia.eu

- Presidente:Orhan Erenberko.erenberk@tim-europe.com

- Editorial Support:Paola Capitaniop.capitanio@tim-europe.com

- Presidente:Orhan Erenberk:o.erenberk@tim-europe.com

- Amministratore Delegato:Cristian Son:c.son@tim-europe.com

- Associate Publisher:Marco Marangoni:m.marangoni@tim-europe.com

- Sales Executive:Giovanni Cappella:g.cappella@tim-europe.com

- G.A. & Production:Valentina Razzini:v.razzini@tim-europe.com

- Production:Francesca Lorini:f.lorini@tim-europe.com

- Production Support:Giuseppe Mento:g.mento@tim-europe.com

- Marketing Group Coordinator:Marco Prinari:m.prinari@tim-europe.com

Uffici Vendita Pubblicità all'Estero

Tel: +41 41 850 44 24

Tel: +32-(0)11-224397

Fax: +32-(0)11-224397

Tel: +33 1 842 00 300

Tel: +49-(0)9771-1779007

TURCHIA

Tel: +90 (0) 212 366 02 76

Tel: +44 (0)121 705 21 20

John Murphy

Tel: +1 616 682 4790

Fax: +1 616 682 4791

Incom Co. Ltd

Tel: +81-(0)3-3260-7871

Fax: +81-(0)3-3260-7833

Tel: +39(0)2-7030631